A partir de 2024, o mercado global de máquinas de solda elétrica, incluindo soldadores TIG, deverá crescer a um CAGR de 7.81%, atingindo US$ 9.35 bilhões até 2030. Esse crescimento é impulsionado pela crescente demanda por soldagem de precisão em vários setores. Para compradores empresariais, selecionar o soldador TIG certo é crucial para atender às necessidades específicas de seus clientes e garantir soldas de alta qualidade.

Sumário:

– Compreendendo a importância dos soldadores TIG na indústria de máquinas

– Principais fatores a serem considerados ao escolher um soldador TIG

– Tipos de Soldadores TIG e suas Aplicações

– Tendências emergentes na tecnologia de soldagem TIG

– Avaliando o custo total de propriedade para soldadores TIG

– Arredondando

Compreendendo a importância dos soldadores TIG na indústria de máquinas

Principais aplicações da soldagem TIG em vários setores

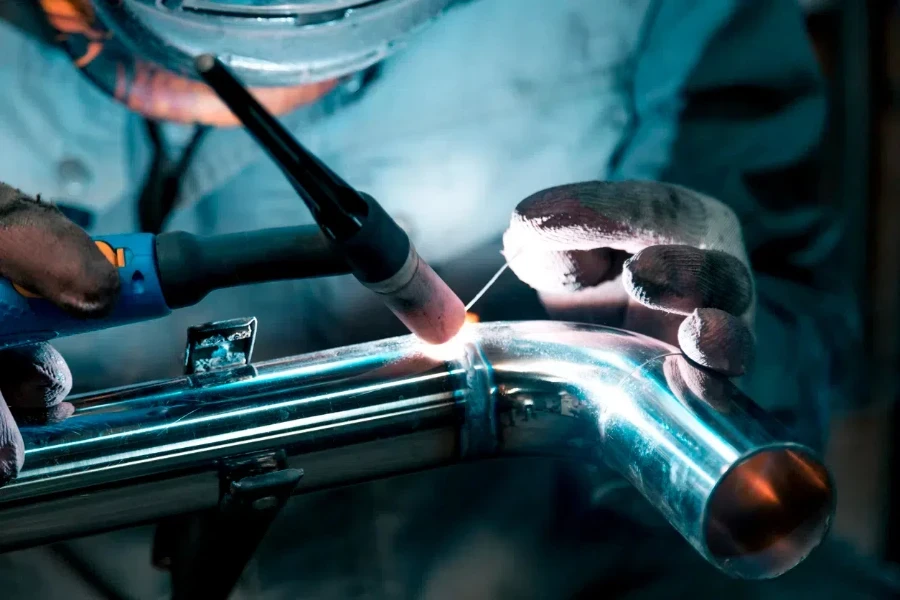

A soldagem TIG, ou soldagem Tungsten Inert Gas, é crucial em setores que exigem soldas limpas e de alta precisão. Na indústria aeroespacial, a soldagem TIG é amplamente usada por sua capacidade de produzir soldas de alta qualidade e sem defeitos em materiais finos. Essa precisão é essencial para a integridade estrutural dos componentes da aeronave. A indústria automotiva também depende muito da soldagem TIG para montar peças críticas, como sistemas de escapamento e componentes do chassi, onde resistência e durabilidade são primordiais.

Na indústria de dispositivos médicos, a soldagem TIG é indispensável devido à sua capacidade de criar soldas limpas e livres de contaminação. Isso é vital para garantir a segurança e a funcionalidade de instrumentos médicos e implantes. Além disso, a indústria de alimentos e bebidas utiliza a soldagem TIG para fabricar equipamentos de aço inoxidável, que devem atender a rigorosos padrões de higiene. A capacidade de produzir soldas suaves e sem fendas ajuda a prevenir o crescimento bacteriano, garantindo a conformidade com os regulamentos de saúde.

O setor de construção se beneficia da versatilidade da soldagem TIG na união de vários metais, incluindo alumínio e aço inoxidável. Essa capacidade é particularmente útil em aplicações arquitetônicas onde a qualidade estética e a integridade estrutural são críticas. Além disso, a soldagem TIG é empregada na fabricação de vasos de pressão e tubulações, onde a qualidade das soldas impacta diretamente a segurança e o desempenho.

Crescimento e demanda por soldadores TIG globalmente

A demanda global por soldadores TIG está aumentando, impulsionada pela expansão de indústrias-chave e projetos de infraestrutura. De acordo com a última análise de mercado, o mercado de máquinas de solda elétrica, que inclui soldadores TIG, cresceu de US$ 5.52 bilhões em 2023 para US$ 5.93 bilhões em 2024. Espera-se que esse crescimento continue a uma taxa de crescimento anual composta (CAGR) de 7.81%, atingindo US$ 9.35 bilhões até 2030. Esse aumento é atribuído à crescente necessidade de soldagem de precisão em processos avançados de fabricação.

Na região Ásia-Pacífico, países como China, Índia e Japão estão testemunhando um crescimento significativo no mercado de soldadores TIG. Isso é alimentado por projetos de infraestrutura em larga escala, uma indústria automotiva em expansão e um setor de manufatura florescente. Inovações em tecnologia de soldagem e maiores investimentos em pesquisa e desenvolvimento regionais levaram à produção de soluções de soldagem de alta eficiência e custo-efetivas, impulsionando ainda mais o crescimento do mercado.

As Américas, particularmente os Estados Unidos, também representam um mercado substancial para soldadores TIG. Os setores industriais robustos, incluindo automotivo, construção e manufatura, são os principais impulsionadores da demanda. A adoção de tecnologias avançadas de soldagem, como sistemas automatizados e semiautomatizados, está aumentando a eficiência e a produtividade, contribuindo para a expansão do mercado. Além disso, projetos de infraestrutura e desenvolvimentos do setor de energia no Canadá e no Brasil estão alimentando a demanda por equipamentos de soldagem TIG.

Principais fatores a serem considerados ao escolher um soldador TIG

Potência de saída e faixa de amperagem

Ao selecionar um soldador TIG, a potência de saída e a faixa de amperagem são fatores críticos a serem considerados. A potência de saída determina a capacidade do soldador de lidar com várias espessuras de materiais. Por exemplo, um soldador com uma faixa de amperagem mais alta pode soldar materiais mais espessos, tornando-o adequado para aplicações pesadas. Por outro lado, uma faixa de amperagem mais baixa é ideal para materiais finos, garantindo precisão e controle.

A faixa de amperagem também afeta a versatilidade do soldador. Uma ampla faixa de amperagem permite que o soldador seja usado para uma gama mais ampla de aplicações, desde materiais finos e delicados até metais grossos e robustos. Essa flexibilidade é particularmente benéfica em indústrias como aeroespacial e automotiva, onde diferentes componentes exigem especificações de soldagem variadas. Além disso, a capacidade de ajustar a amperagem com precisão garante a qualidade ideal da solda e reduz o risco de defeitos.

Além disso, o tipo de fonte de energia, seja CA ou CC, desempenha um papel significativo no desempenho do soldador. A energia CA é normalmente usada para soldar alumínio e magnésio, enquanto a energia CC é preferida para soldar aço e aço inoxidável. Entender os requisitos específicos dos materiais que estão sendo soldados é essencial para escolher a saída de energia e a faixa de amperagem apropriadas, garantindo soldas eficientes e de alta qualidade.

Capacidade CA/CC e seus benefícios

A capacidade CA/CC de um soldador TIG é um recurso crucial que aumenta sua versatilidade e desempenho. CA (corrente alternada) é usada principalmente para soldar metais não ferrosos como alumínio e magnésio. A corrente alternada ajuda a quebrar a camada de óxido na superfície desses metais, garantindo uma solda limpa e forte. Essa capacidade é essencial para aplicações nas indústrias aeroespacial e automotiva, onde o alumínio é comumente usado.

DC (corrente contínua), por outro lado, é usada para soldar metais ferrosos, como aço e aço inoxidável. A soldagem DC fornece um arco estável e penetração mais profunda, tornando-a ideal para materiais mais espessos. A capacidade de alternar entre os modos AC e DC permite que os soldadores manipulem uma ampla gama de materiais e aplicações, aumentando sua utilidade em vários setores. Essa flexibilidade é particularmente benéfica na fabricação e construção, onde diferentes projetos podem exigir a soldagem de diferentes tipos de metais.

Além disso, a capacidade CA/CC aumenta a eficiência e a produtividade do soldador. Ao usar o tipo de corrente apropriado para o material que está sendo soldado, os operadores podem obter soldas de maior qualidade com menos defeitos. Isso reduz a necessidade de retrabalho e aumenta a produtividade geral. Além disso, a capacidade de alternar entre os modos CA e CC agiliza o processo de soldagem de forma rápida e fácil, economizando tempo e esforço.

Ciclo de trabalho e seu impacto na produtividade

O ciclo de trabalho de um soldador TIG é um fator crítico que impacta diretamente a produtividade. O ciclo de trabalho se refere à quantidade de tempo que um soldador pode operar continuamente em uma determinada amperagem antes de precisar resfriar. Por exemplo, um soldador com um ciclo de trabalho de 60% a 200 amperes pode soldar continuamente por 6 minutos de um período de 10 minutos antes de exigir um resfriamento de 4 minutos. Um ciclo de trabalho mais alto permite períodos de soldagem mais longos, aumentando a eficiência e reduzindo o tempo de inatividade.

Em aplicações industriais, onde projetos de soldagem em larga escala são comuns, um ciclo de trabalho alto é essencial para manter a produtividade. Soldadores com um ciclo de trabalho mais alto podem lidar com tarefas mais extensas e exigentes sem interrupções frequentes. Isso é particularmente importante em setores como construção e manufatura, onde a soldagem contínua é frequentemente necessária para cumprir os prazos do projeto e manter os cronogramas de produção.

Além disso, o ciclo de trabalho afeta o desempenho geral e a longevidade do soldador. Operar um soldador além do seu ciclo de trabalho pode levar ao superaquecimento e danos potenciais ao equipamento. Portanto, escolher um soldador com um ciclo de trabalho apropriado para as aplicações pretendidas garante um desempenho confiável e estende a vida útil do equipamento. Essa consideração é crucial para empresas que buscam maximizar seu retorno sobre o investimento e minimizar os custos de manutenção.

Considerações sobre portabilidade e peso

Portabilidade e peso são fatores importantes a serem considerados ao escolher um soldador TIG, especialmente para aplicações que exigem mobilidade. Soldadores leves e portáteis são ideais para trabalho de campo, trabalhos de reparo e projetos que envolvem movimentação entre diferentes locais. Esses soldadores são mais fáceis de transportar e configurar, tornando-os convenientes para tarefas de soldagem no local em indústrias como construção e manutenção.

O peso do soldador também afeta sua usabilidade e ergonomia. Soldadores mais leves são mais fáceis de manusear e manobrar, reduzindo a fadiga do operador e melhorando a eficiência geral. Isso é particularmente benéfico para tarefas que exigem soldagem prolongada ou trabalho em espaços confinados. Além disso, soldadores portáteis geralmente vêm com recursos como alças ou rodas para transporte, aumentando ainda mais sua mobilidade e facilidade de uso.

No entanto, é importante equilibrar portabilidade com desempenho. Embora soldadores leves sejam convenientes, eles ainda devem fornecer potência e funcionalidade suficientes para as aplicações pretendidas. Garantir que o soldador atenda às especificações necessárias para saída de potência, ciclo de trabalho e outros fatores de desempenho é essencial para obter soldas de alta qualidade e manter a produtividade. Portanto, as empresas devem avaliar cuidadosamente suas necessidades específicas e escolher um soldador que ofereça a combinação certa de portabilidade e desempenho.

Recursos de controle e interface do usuário

Os recursos de controle e a interface do usuário de um soldador TIG impactam significativamente sua facilidade de uso e precisão. Recursos avançados de controle, como soldagem por pulso, permitem que os operadores controlem a entrada de calor e reduzam o risco de empenamento ou queima de materiais finos. Isso é particularmente útil em aplicações que exigem alta precisão, como fabricação aeroespacial e de dispositivos médicos. Além disso, recursos como controle de gás de pré-fluxo e pós-fluxo ajudam a proteger a área de solda contra contaminação, garantindo soldas de alta qualidade.

Uma interface amigável aumenta a capacidade do operador de ajustar as configurações de forma rápida e precisa. Os displays digitais e os controles intuitivos facilitam a configuração e o monitoramento de parâmetros como amperagem, voltagem e fluxo de gás. Isso reduz a curva de aprendizado para novos operadores e aumenta a eficiência geral. Em ambientes industriais, onde vários soldadores podem ser usados, uma interface consistente e fácil de usar garante que todos os operadores possam atingir os resultados desejados com o mínimo de treinamento.

Além disso, as configurações programáveis e as funções de memória permitem que os operadores salvem e recuperem parâmetros de soldagem específicos para diferentes aplicações. Esse recurso é particularmente benéfico em ambientes de produção onde consistência e repetibilidade são cruciais. Ao armazenar as configurações preferidas, os operadores podem alternar rapidamente entre diferentes tarefas de soldagem sem a necessidade de ajustes manuais, economizando tempo e reduzindo o risco de erros. No geral, os recursos de controle avançados e uma interface amigável contribuem para melhorar a qualidade da soldagem, a eficiência e a satisfação do operador.

Recursos de segurança e padrões de conformidade

Recursos de segurança e padrões de conformidade são primordiais ao escolher um soldador TIG, pois garantem a proteção dos operadores e a adesão às regulamentações do setor. Os principais recursos de segurança incluem proteção contra sobrecarga térmica, que evita que o soldador superaqueça e reduz o risco de danos ao equipamento e ferimentos ao operador. Além disso, recursos como partida de alta frequência e estabilidade do arco ajudam a minimizar o risco de arcos acidentais e melhoram a segurança geral durante a operação.

A conformidade com os padrões e certificações da indústria, como CE, UL e ISO, é essencial para garantir que o soldador atenda aos requisitos de segurança e desempenho. Esses padrões fornecem garantia de que o equipamento foi testado e verificado para operação segura sob várias condições. Em indústrias como construção e manufatura, onde os regulamentos de segurança são rigorosos, usar equipamentos certificados é crucial para manter a conformidade e evitar potenciais repercussões legais e financeiras.

Além disso, equipamentos de proteção individual (EPI) e acessórios de segurança, como capacetes de soldagem, luvas e roupas de proteção, devem ser usados em conjunto com o soldador para aumentar a segurança do operador. Garantir que o soldador seja compatível com esses acessórios e forneça proteção adequada contra perigos como radiação UV, faíscas e fumaça é essencial para criar um ambiente de trabalho seguro. Ao priorizar recursos de segurança e padrões de conformidade, as empresas podem proteger sua força de trabalho, reduzir o risco de acidentes e manter um local de trabalho seguro e produtivo.

Tipos de soldadores TIG e suas aplicações

Soldadores TIG baseados em inversores

Soldadores TIG baseados em inversores são conhecidos por sua eficiência e versatilidade. Esses soldadores usam componentes eletrônicos avançados para converter energia de forma mais eficiente, resultando em um design compacto e leve. Isso os torna ideais para aplicações que exigem portabilidade, como trabalho de campo e reparos no local. Além disso, soldadores baseados em inversores oferecem controle preciso sobre parâmetros de soldagem, permitindo soldas de alta qualidade em uma variedade de materiais, incluindo alumínio, aço inoxidável e titânio.

A tecnologia avançada usada em soldadores baseados em inversores fornece vários benefícios, incluindo um ciclo de trabalho mais alto e estabilidade de arco aprimorada. Isso permite períodos de soldagem mais longos e desempenho consistente, tornando-os adequados para aplicações industriais onde produtividade e confiabilidade são críticas. Em setores como aeroespacial e automotivo, onde precisão e qualidade são primordiais, soldadores TIG baseados em inversores são preferidos por sua capacidade de produzir soldas limpas e sem defeitos.

Além disso, soldadores baseados em inversores são energeticamente eficientes, reduzindo o consumo de energia e os custos operacionais. Isso é particularmente vantajoso em operações de fabricação em larga escala, onde a economia de energia pode impactar significativamente o resultado final. A capacidade de operar em diferentes fontes de energia, incluindo geradores, aumenta ainda mais sua versatilidade e os torna adequados para uso em locais remotos. No geral, soldadores TIG baseados em inversores oferecem uma combinação de portabilidade, precisão e eficiência, tornando-os um ativo valioso em vários setores.

Soldadores TIG baseados em transformadores

Soldadores TIG baseados em transformador são conhecidos por sua durabilidade e robustez. Esses soldadores usam tecnologia de transformador tradicional para converter energia, resultando em um design mais substancial e pesado em comparação aos soldadores baseados em inversor. No entanto, sua simplicidade e confiabilidade os tornam ideais para aplicações e ambientes de serviço pesado onde a robustez é essencial. Indústrias como construção naval, construção e manufatura pesada geralmente preferem soldadores baseados em transformador por sua capacidade de lidar com tarefas exigentes.

Uma das principais vantagens dos soldadores baseados em transformadores é sua capacidade de fornecer desempenho consistente sob condições desafiadoras. Eles são menos sensíveis a flutuações de energia e podem operar efetivamente em ambientes com fontes de alimentação instáveis. Isso os torna adequados para uso em locais remotos e ambientes industriais onde a qualidade da energia pode ser um problema. Além disso, sua construção robusta garante confiabilidade de longo prazo e reduz a necessidade de manutenção e reparos frequentes.

Embora soldadores baseados em transformador possam não ter alguns dos recursos avançados dos modelos baseados em inversor, eles oferecem excelente valor para aplicações que exigem alta potência de saída e durabilidade. Sua capacidade de lidar com materiais espessos e fornecer penetração profunda os torna ideais para soldar componentes estruturais e maquinário pesado. Ao escolher um soldador TIG baseado em transformador, as empresas podem se beneficiar de desempenho confiável e longevidade, garantindo que suas necessidades de soldagem sejam atendidas até mesmo nos ambientes mais exigentes.

Soldadores multiprocessos

Soldadores multiprocesso oferecem a versatilidade de executar várias técnicas de soldagem, incluindo TIG, MIG e soldagem por eletrodo revestido. Essa flexibilidade os torna uma excelente escolha para empresas que exigem diferentes processos de soldagem para várias aplicações. Soldadores multiprocesso são particularmente benéficos em indústrias como reparo automotivo, fabricação e manutenção, onde diferentes tarefas de soldagem podem ser necessárias em um único projeto. A capacidade de alternar entre processos de forma rápida e fácil aumenta a produtividade e reduz a necessidade de várias máquinas.

A integração de múltiplos processos de soldagem em uma única máquina também oferece economia de custos e eficiência de espaço. Em vez de investir em soldadores separados para cada processo, as empresas podem usar um soldador multiprocesso para lidar com uma ampla gama de tarefas. Isso reduz o investimento inicial e os custos de manutenção contínua, tornando-se uma solução econômica para pequenas e médias empresas. Além disso, o design compacto dos soldadores multiprocesso economiza espaço de trabalho valioso, o que é particularmente vantajoso em oficinas e instalações de fabricação com espaço limitado.

Além disso, soldadores multiprocesso geralmente vêm com recursos avançados e controles digitais que melhoram sua usabilidade e desempenho. Recursos como ajuste automático de parâmetros, configurações de memória e interfaces intuitivas facilitam para os operadores obterem soldas consistentes e de alta qualidade. Isso é particularmente importante em ambientes de produção onde eficiência e precisão são críticas. Ao investir em um soldador multiprocesso, as empresas podem se beneficiar da versatilidade, economia de custos e recursos avançados que essas máquinas oferecem.

Tendências emergentes na tecnologia de soldagem TIG

Integração de Automação e Robótica

A integração de automação e robótica na soldagem TIG é uma tendência significativa que molda o futuro da indústria. Sistemas de soldagem automatizados e soldadores robóticos oferecem maior precisão, consistência e eficiência, tornando-os ideais para ambientes de produção de alto volume. Esses sistemas podem executar tarefas de soldagem complexas com intervenção humana mínima, reduzindo o risco de erros e melhorando a produtividade geral. Em indústrias como automotiva e aeroespacial, onde precisão e repetibilidade são cruciais, a adoção de sistemas automatizados de soldagem TIG está aumentando.

Os sistemas de soldagem robótica também aumentam a segurança ao reduzir a necessidade de operadores trabalharem em ambientes perigosos. Ao automatizar tarefas repetitivas e perigosas, as empresas podem proteger sua força de trabalho e cumprir com regulamentações de segurança rigorosas. Além disso, o uso de robótica na soldagem permite maior flexibilidade nos processos de produção, permitindo que os fabricantes se adaptem rapidamente às mudanças nas demandas e condições de mercado. Espera-se que essa tendência continue à medida que os avanços na robótica e na tecnologia de automação impulsionam mais melhorias na eficiência e qualidade da soldagem.

Avanços em materiais e consumíveis de soldagem

Avanços em materiais de soldagem e consumíveis estão impulsionando melhorias no desempenho e eficiência da soldagem TIG. O desenvolvimento de novos materiais de enchimento e eletrodos com propriedades aprimoradas, como maior resistência e resistência à corrosão, permite melhor qualidade e durabilidade da solda. Esses avanços são particularmente importantes em indústrias como petróleo e gás, onde as soldas são expostas a ambientes severos e devem suportar condições extremas. O uso de materiais avançados garante que as soldas mantenham sua integridade e desempenho ao longo do tempo.

Inovações em consumíveis, como gases de proteção e fluxos aprimorados, também contribuem para melhor qualidade e eficiência da solda. Esses consumíveis ajudam a proteger a área de solda contra contaminação e melhoram a estabilidade do arco, resultando em soldas mais limpas e fortes. Além disso, o desenvolvimento de consumíveis de soldagem sustentáveis e ecologicamente corretos se alinha com a crescente ênfase na responsabilidade ambiental na fabricação. Ao adotar materiais e consumíveis avançados, as empresas podem obter soldas de maior qualidade, reduzir o desperdício e aprimorar seus esforços de sustentabilidade.

Sistemas de controle e precisão aprimorados

Sistemas de controle e precisão aprimorados estão revolucionando a tecnologia de soldagem TIG, permitindo que os operadores alcancem níveis mais altos de precisão e consistência. Sistemas de controle avançados, como interfaces digitais e configurações programáveis, permitem o ajuste preciso dos parâmetros de soldagem, garantindo o desempenho ideal para diferentes materiais e aplicações. Esses sistemas fornecem feedback e monitoramento em tempo real, ajudando os operadores a manter a qualidade consistente da solda e reduzir o risco de defeitos. Em setores como a fabricação de dispositivos médicos, onde a precisão é crítica, esses avanços são particularmente valiosos.

A integração de tecnologias inteligentes, como inteligência artificial e aprendizado de máquina, está aprimorando ainda mais as capacidades dos sistemas de soldagem TIG. Essas tecnologias permitem que os soldadores aprendam com soldas anteriores e otimizem parâmetros automaticamente, melhorando a eficiência e reduzindo a necessidade de ajustes manuais. Além disso, o uso de sensores e análise de dados permite manutenção preditiva e monitoramento em tempo real do equipamento de soldagem, garantindo que problemas potenciais sejam identificados e resolvidos antes que afetem a produção. Ao alavancar sistemas de controle e precisão aprimorados, as empresas podem obter soldas de maior qualidade, aumentar a produtividade e reduzir os custos operacionais.

Avaliação do custo total de propriedade para soldadores TIG

Custo inicial de compra

O custo inicial de compra de um soldador TIG é um fator significativo a ser considerado ao avaliar o custo total de propriedade. Esse custo inclui o preço do próprio soldador, bem como quaisquer acessórios e equipamentos adicionais necessários para a operação. Soldadores TIG de alta qualidade com recursos e capacidades avançados podem ter um custo inicial mais alto, mas geralmente oferecem melhor desempenho e durabilidade. Investir em um soldador confiável e eficiente pode resultar em economias de longo prazo, reduzindo a necessidade de reparos e substituições frequentes.

Ao avaliar o custo inicial de compra, é importante considerar as necessidades e os requisitos específicos das aplicações pretendidas. Por exemplo, um soldador com um ciclo de trabalho e saída de energia mais altos pode ser necessário para aplicações industriais, enquanto um modelo mais básico pode ser suficiente para tarefas mais leves. Além disso, o custo de consumíveis, como eletrodos e gases de proteção, deve ser fatorado no orçamento geral. Ao avaliar cuidadosamente o custo inicial de compra e selecionar um soldador que atenda às especificações necessárias, as empresas podem garantir um investimento com boa relação custo-benefício.

Custos operacionais e de manutenção

Os custos de operação e manutenção são despesas contínuas que contribuem para o custo total de propriedade de um soldador TIG. Esses custos incluem consumo de eletricidade, consumíveis e manutenção e reparos de rotina. Soldadores com eficiência energética e recursos avançados de gerenciamento de energia podem ajudar a reduzir os custos de eletricidade, tornando-os uma escolha mais econômica para uso a longo prazo. Além disso, a disponibilidade e o custo de consumíveis, como materiais de enchimento e gases de proteção, devem ser considerados ao avaliar as despesas operacionais.

A manutenção regular é essencial para garantir a longevidade e o desempenho de um soldador TIG. Isso inclui inspeções de rotina, limpeza e substituição de peças desgastadas. O custo da manutenção pode variar dependendo da complexidade e durabilidade do soldador. Soldadores com construção robusta e componentes de alta qualidade podem exigir manutenção menos frequente, resultando em custos gerais mais baixos. Além disso, a disponibilidade de peças de reposição e suporte técnico do fabricante pode impactar as despesas de manutenção. Ao escolher um soldador com baixos custos operacionais e de manutenção, as empresas podem minimizar o tempo de inatividade e maximizar a produtividade.

Eficiência energética e economia a longo prazo

A eficiência energética é um fator crítico na avaliação do custo total de propriedade de um soldador TIG. Soldadores com eficiência energética consomem menos energia, resultando em contas de eletricidade mais baixas e impacto ambiental reduzido. Soldadores baseados em inversores, por exemplo, são conhecidos por sua alta eficiência energética e podem fornecer economias significativas a longo prazo em comparação com modelos tradicionais baseados em transformadores. Além disso, soldadores com eficiência energética geralmente têm um ciclo de trabalho mais alto, permitindo períodos de soldagem mais longos e maior produtividade.

Economias de longo prazo também podem ser alcançadas por meio do uso de recursos e tecnologias avançadas que melhoram o desempenho e reduzem o desperdício. Por exemplo, soldadores com configurações programáveis e controles digitais podem otimizar parâmetros de soldagem para diferentes aplicações, resultando em soldas de maior qualidade e retrabalho reduzido. O uso de consumíveis e materiais ecológicos pode contribuir ainda mais para a economia de custos.

Arredondamento para cima

Soldadores TIG são vitais em todas as indústrias que exigem precisão e qualidade. Com a crescente demanda global, fatores como saída de energia, capacidade CA/CC e recursos de segurança são essenciais na seleção do soldador certo. Inovações em automação e materiais estão aprimorando o desempenho, a eficiência e a economia de custos, tornando os soldadores TIG um investimento inteligente para empresas que buscam soldagem produtiva e de alta qualidade.