Na indústria manufatureira moderna, os centros de torneamento e tornos CNC tornaram-se dois dos equipamentos mais importantes. A demanda por essas ferramentas tem aumentado significativamente devido à necessidade de componentes precisos e de alta qualidade para múltiplas aplicações industriais.

Este blog explora seus recursos e diferenças, fornecendo insights para uma melhor tomada de decisão quando se trata de escolher entre essas duas soluções industriais.

Conteúdo

Perspectivas do mercado de tornos e centros de torneamento

Principais tipos de centros de torneamento e tornos

Centros de torneamento x tornos: quais são as diferenças?

Conclusão

Perspectivas do mercado de tornos e centros de torneamento

Centros de torneamento e tornos revolucionaram a forma como os fabricantes produzem componentes de precisão. Essas máquinas possuem recursos e componentes avançados que melhoram a eficiência e a produtividade, resultando em maior demanda.

Tamanho e potencial do mercado de centros de torneamento

O desenvolvimento contínuo no setor de máquinas industriais levou ao aumento da demanda por centros de torneamento. Isso é evidenciado no crescimento do mercado global de máquinas CNC, que foi avaliado em US$ 82.5 bilhões em 2022 e está projetado para crescer a uma taxa composta de crescimento anual (CAGR) de 8.7% para atingir US$ 185.4 bilhões até 2032.

A demanda por máquinas de torneamento foi acelerada por vários fatores, incluindo:

- Aumento das atividades industriais que exigem centros de torneamento para fabricar peças de motor, eixos, engrenagens, válvulas e conectores

- Níveis mais altos de automação, resultando em maior eficiência e produtividade, custos de mão de obra reduzidos e tempos de ciclo mais rápidos

- Integração de tecnologias avançadas, como sistemas e controles CNC, que oferecem maior velocidade e aumentam a qualidade dos produtos

- Altos níveis de precisão e exatidão.

Tamanho e potencial do mercado de tornos

A demanda por tornos continua a crescer devido ao crescimento industrial mundial e expansão das atividades de fabricação. Em 2022, o mercado global de tornos foi avaliado em US $ 24.0 bilhões e está projetado para crescer em um CAGR de 5% até 2023-2028 para atingir US$ 32.7 bilhões até 2028.

Vários fatores estão impulsionando o crescimento do mercado tornos, incluindo:

- Aumento da demanda em indústrias de manufatura, como automotiva, aeroespacial, construção e energia

- Os fabricantes buscam flexibilidade por meio de tornos tecnologicamente avançados

- Integração de integração CNC e automação, que aumentam a produtividade e os tempos de configuração.

Principais tipos de centros de torneamento e tornos

Centros de torneamento e tornos geralmente são projetados para atender a diferentes necessidades de usinagem. Existem vários modelos disponíveis no mercado, cada um com características únicas, permitindo aos fabricantes escolher a máquina mais adequada às suas necessidades e processos de produção.

Centros de torneamento

Os centros de torneamento são máquinas avançadas controladas numericamente por computador (CNC) para várias operações industriais. Eles normalmente têm de 3 a 5 eixos e vários recursos de corte, incluindo torneamento, fresamento, furação e rosqueamento.

Existem dois tipos principais de tornos, horizontais e verticais.

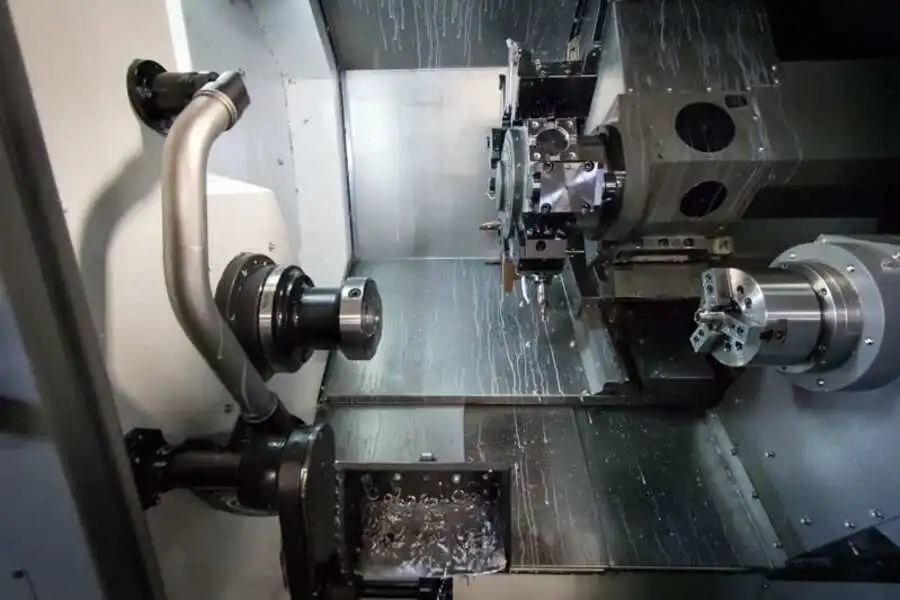

1) Centros de torneamento horizontais

Centros de torneamento horizontais são os tornos mais comuns em diferentes indústrias. Eles são caracterizados por um fuso orientado horizontalmente e um porta-ferramentas usado para montar as ferramentas de corte.

Recursos

- Um fuso orientado horizontalmente

- Movimento dos eixos X e Z

- torres de ferramentas

- Capacidades de usinagem multieixo, como ferramenta elétrica e movimento no eixo Y

- sistemas de controle CNC

- contraponto ajustável

Vantagens

- Excelente estabilidade e rigidez, resultando em melhor precisão e acabamento superficial

- Usinagem multieixo, que ajuda a expandir a gama de operações

- Acabamento superficial aprimorado

- Aumento da produtividade e eficiência operacional

Desvantagens

- As máquinas de torneamento horizontal ocupam áreas maiores do que os centros de torneamento vertical, exigindo assim mais espaço no chão

- Acessibilidade e capacidade de manobra limitadas

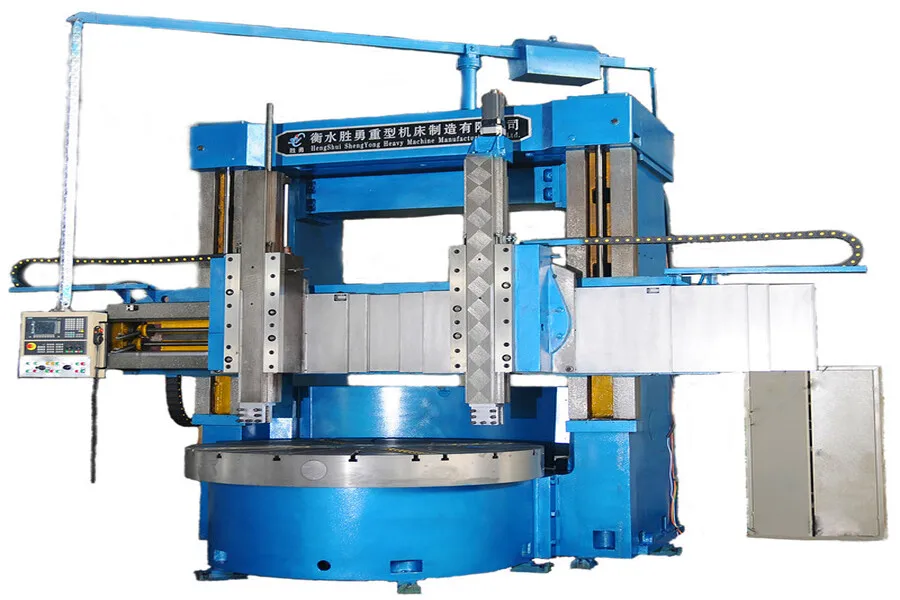

2) Centros de torneamento verticais

Centros de giro verticais girar uma peça de trabalho em um eixo vertical. Essas máquinas são ideais para a fabricação de componentes mais curtos que não requerem subeixo, cabeçote móvel ou torre inferior.

Recursos

- Orientação vertical do eixo

- Troca automática de ferramentas (ATC)

- interface da torre

- Centros de torneamento vertical maiores podem lidar com componentes com um diâmetro de até 300–800 mm (11.81–31.50 polegadas)

- Os tornos pick-up são adequados para componentes com diâmetro de até 300 mm (11.81 polegadas)

- Sistemas CNC

- Usinagem multi-eixo

Vantagens

- Usinagem e fixação assistidas por gravidade, que melhoram a estabilidade, rigidez e precisão

- Eles normalmente ocupam menos espaço do que os centros de torneamento horizontais, aumentando a eficiência do espaço

- A usinagem multieixos os torna aplicáveis em várias operações

Desvantagens

- Inadequado para peças longas

- Custos de investimento inicial mais altos em comparação com ferramentas de usinagem mais simples

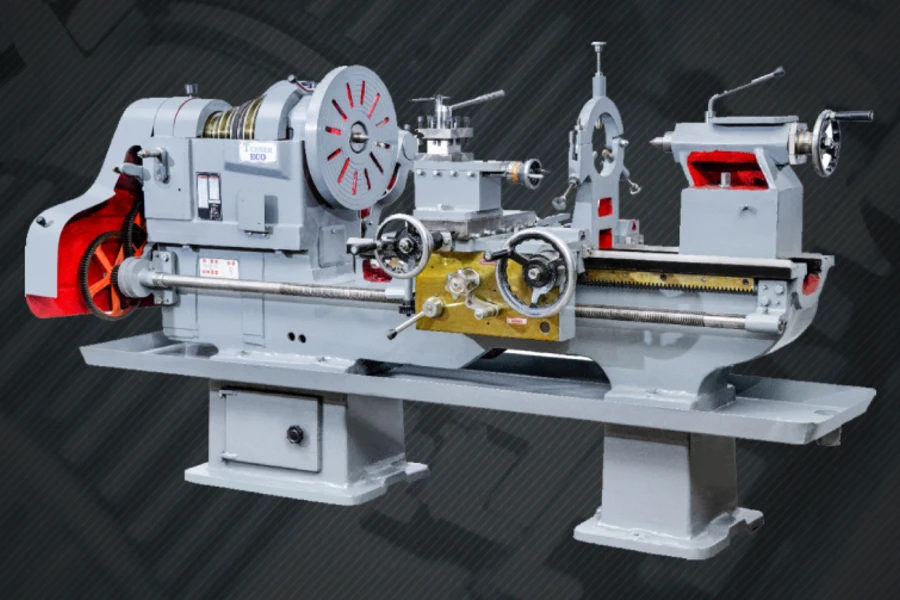

Torno

Os tornos são máquinas multifuncionais usadas na produção e reparo para operações como modelagem, corte, torneamento, faceamento, perfuração, ranhuramento e rosqueamento. Exemplos dos diferentes tipos de tornos no mercado incluem:

1) máquina de torno CNC

A tornos CNC têm características semelhantes aos tornos manuais, incluindo fuso, cabeçote, mandril, cabeçote móvel, torre de ferramentas e centros. No entanto, eles têm um componente de painel de controle CNC adicional usado para executar programas e fornecer instruções de entrada.

Recursos

- Sistema de controle CNC

- Trocador automático de ferramentas (ATC)

- Contraponto programável

- Ferramentas Vivas

Vantagens

- Monitoramento em processo e controle de qualidade facilitados pelos sistemas de controle CNC

- Maior precisão e eficiência

- Tempo de configuração reduzido

- Ideal para produção em massa

Desvantagens

- Requer conhecimento especializado e treinamento

- Flexibilidade limitada para produções de pequenos lotes

- Requer manutenção e reparo regulares, o que resulta em maior tempo de inatividade

2) Torno de bancada

tornos de bancada são tornos compactos e de menor tamanho projetados para uso em bancada ou mesa. Eles são normalmente usados para peças de trabalho menores ou aplicações mais leves, tornando-os adequados para amadores, pequenas oficinas ou ambientes educacionais.

Recursos

- Controle de velocidade ajustável

- Leve e portátil

- Cabeçote móvel e descanso de ferramenta ajustáveis

- Alguns tornos de bancada oferecem tamanhos de mandril variáveis.

Vantagens

- Ideal para oficinas com espaço limitado

- Pode realizar várias operações apesar de seu tamanho pequeno

- Acessível em comparação com outros tornos industriais

Desvantagens

- Inadequado para peças pesadas ou maiores.

- Menos potência e rigidez devido ao seu tamanho pequeno, o que afeta sua capacidade de lidar com projetos de corte exigentes

3) máquina de torno automático

Automático tornos são ferramentas de usinagem avançadas projetadas para produção automatizada e de alta velocidade de componentes torneados. estes altamente tornos automáticos pode executar operações de usinagem sem intervenção manual constante.

Recursos

- Equipado com recursos avançados de automação

- Facilita a usinagem de alta velocidade, permitindo ciclos de produção rápidos e maior produtividade

- sistemas de controle CNC

- Múltiplos fusos e ferramentas

- Sistemas automatizados de ejeção e classificação de peças

Vantagens

- Alta versatilidade e produtividade

- O processo de usinagem automatizado reduz os custos de mão de obra

- Sistemas de controle avançados e construção rígida da máquina que aumentam a precisão e exatidão

- Adequado para produção em massa

Desvantagens

- Programação e configuração complexas que podem exigir conhecimento e treinamento especializados

- Inadequado para projetos envolvendo componentes maiores ou mais pesados

4) Máquina de torno cabrestante/torre

Tornos de torre, também conhecidos como tornos cabrestante, são um tipo de torno mecânico que incorpora uma torre ou estação de ferramentas. Essas máquinas são conhecidas por suas trocas rápidas de ferramentas, permitindo operações de usinagem rápidas e eficientes.

Recursos

- Torreta ou estação de ferramentas

- Mecanismo de indexação para posicionamento preciso da torre

- Alimentação automática e manuseio de materiais

- Permite várias posições de ferramentas na torre, eliminando assim a necessidade de trocas manuais de ferramentas.

Vantagens

- Alta taxa de produção

- Posicionamento preciso da ferramenta, o que melhora a precisão e a consistência

- Automação reduz custos de mão de obra

- Mudanças de ferramentas rápidas e eficientes

Desvantagens

- Inadequado para tarefas de usinagem complexas que requerem ferramentas especializadas ou movimentos de múltiplos eixos

- Número limitado de ferramentas na torre

Centros de torneamento x tornos: quais são as diferenças?

Apesar de seu uso potencial em funções sobrepostas, centros de torneamento e tornos possuem características e capacidades operacionais diferentes. Esta seção explora suas principais diferenças.

Design da máquina

Centros de torneamento e tornos têm designs de máquinas variados, determinando suas aplicações e funcionalidade. Por exemplo, os centros de torneamento têm gabinetes de máquina completos e configurações de “camada inclinada” em comparação com o projeto “camada plana” dos tornos.

Os centros de torneamento têm recursos adicionais, como ferramentas motorizadas e torres de ferramentas que podem conter ferramentas de torneamento, furação e fresamento. Os tornos, por outro lado, possuem um sistema de ferramentas mais simples e geralmente são projetados como máquinas de dois eixos, concentrando-se principalmente nas operações de torneamento.

capacidades de RPM

Os recursos de RPM para ambas as máquinas são influenciados por vários fatores, como potência e design do equipamento, tipo e tamanho da peça de trabalho, ferramentas de corte usadas e material usinado.

Os centros de torneamento CNC têm capacidades de RPM mais altas do que os tornos devido às amplas opções de velocidade do fuso. Para centros de torneamento CNC, a velocidade de RPM pode variar de baixa para operações de rosqueamento e usinagem pesada a altas velocidades para acabamento fino e corte de alta velocidade.

Taxa de produção e prototipagem

Os tornos são mais adequados para produções curtas, reparos rápidos e peças simples como pinos e buchas. Eles são rápidos de configurar e executar, tanto manualmente quanto em programas CNC.

Os centros de torneamento são mais adequados para grandes produções, pois possuem mais eficiência e capacidade de produção. Eles podem executar tarefas mais automatizadas em uma taxa mais alta do que os tornos. Os centros de torneamento são caracterizados pela alimentação automática de material e troca de ferramentas dentro de ciclos programados para melhorar a eficiência da produção.

custos

Os centros de torneamento são mais caros do que os tornos, pois possuem mais recursos e capacidades. Essas máquinas são projetadas para lidar com uma gama mais ampla de operações de usinagem, como torneamento, fresamento, furação e muito mais. Como resultado, eles geralmente são equipados com componentes avançados para incorporar recursos multi-eixos, ferramentas dinâmicas, subfusos e recursos avançados de automação, tornando-os mais caros.

Forma das peças processadas

Os tornos são usados principalmente no processamento de formas cilíndricas, como cilindros, cones e esferas. No entanto, eles têm recursos limitados para geometrias complexas e operações de usinagem secundárias.

Por outro lado, os tornos podem lidar com uma ampla variedade de formatos e geometrias de peças. Eles podem processar formas cilíndricas, como eixos, hastes, tubos, contornos, perfis e recursos que requerem operações secundárias, como fresamento e perfuração.

Conclusão

A escolha entre centros de torneamento e tornos depende dos resultados desejados e do tipo de projeto. Por exemplo, centros de torneamento são mais adequados para produção em larga escala, enquanto tornos são mais adequados para projetos de curto prazo. Portanto, os clientes terão necessidades variadas e optarão por diferentes centros de torneamento ou tornos com base no escopo de suas necessidades e projetos.

É crucial para as empresas que visam a indústria de usinagem ter um estoque diversificado. Desbloqueie o potencial do seu negócio com tecnologia de ponta centros de torneamento e tornos disponível em Chovm.com hoje!