Содержание

- Вступление

– Миф №1: Один размер подходит всем – AMR подходят для любого стиля подбора

– Миф № 2: WMS – лучший инструмент для управления рабочими процессами человека и робота.

– Миф №3: Программное обеспечение AMR может идеально оптимизировать координацию действий человека и робота.

– Миф № 4: Роботы сами по себе могут свести к минимуму поездки сотрудников

– Миф №5: Существующих систем достаточно для организации работы человека и робота.

- вывод

Введение

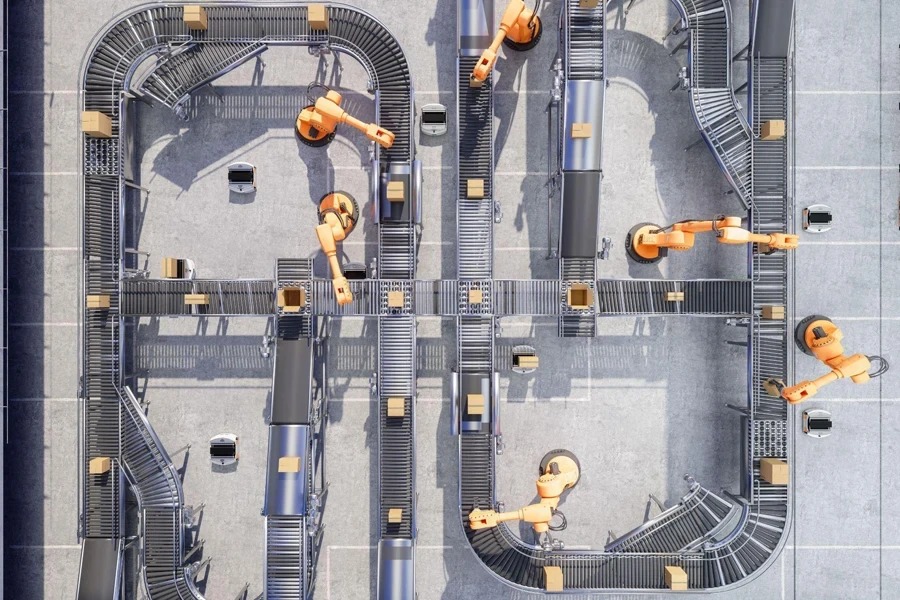

Поскольку тенденция робототехники и автоматизации на складах продолжает расти, а к 23.09 году, согласно недавнему исследованию, ожидается, что рынок достигнет 2027 миллиарда долларов США, для предприятий крайне важно понять, как эффективно интегрировать роботов и людей. Однако существует несколько распространенных заблуждений относительно координации и оптимизации задач между людьми и роботами на складе.

Миф №1: Один размер подходит всем: AMR подходят для любого стиля сбора урожая

Одним из распространенных заблуждений является то, что автономные мобильные роботы (AMR) одинаково хорошо справляются со всеми стилями комплектования. Однако реальность такова, что разные AMR специализируются на разных рабочих процессах. Некоторые из этих рабочих процессов включают в себя «роботы к товару», «товар к человеку», «следование за роботом», транзитные роботы и полное перемещение поддонов.

Чтобы получить наилучшее сочетание робототехники в вашем распределительном центре, вам могут потребоваться разные AMR от разных поставщиков для удовлетворения каждого процесса. Это может привести к сложностям интеграции, поскольку каждая система AMR может иметь свои уникальные требования и интерфейсы.

Ключом к решению этой проблемы является использование партнера по интеграции, такого как интеллектуальное программное обеспечение и мобильные технологии, для организации и оптимизации этих процессов. Этот программный подход может помочь вам максимально эффективно использовать роботы и сократить время и усилия сотрудников, часто без необходимости новых систем автоматизации или изменений в планировке складов или системах хранения.

Миф № 2: WMS — лучший инструмент для управления рабочими процессами человека и робота

Другое распространенное мнение заключается в том, что существующая система управления складом (WMS) является лучшим инструментом для управления рабочими процессами, в которых участвуют как люди, так и роботы. Однако большинство решений WMS следуют базовой логике и путям выбора последовательности местоположений при распределении работы, не принимая во внимание оптимизацию пакетов и путей в контексте сотрудничества человека и робота.

Чтобы по-настоящему оптимизировать принятие решений и выполнение задач в системе, включающей людей и роботов, необходимо реализовать дополнительный уровень, который синхронизирует все три компонента в рамках одного контролирующего объекта. WMS-решениям часто не хватает такой возможности, поскольку они обычно следуют фиксированной последовательности местоположений, используя змеиный путь вокруг объекта, что не всегда оптимально.

Даже если в WMS есть некоторые оптимизированные пути, они часто жестко запрограммированы и негибки. Для достижения действительно динамичного подхода требуется решение, позволяющее осуществлять интуитивную настройку в режиме реального времени. Этот дополнительный уровень оптимизации может помочь обеспечить эффективную совместную работу людей и роботов, сводя к минимуму потери времени и усилий.

Миф №3: Программное обеспечение AMR может идеально оптимизировать координацию действий человека и робота

Многие люди считают, что программное обеспечение, предоставляемое поставщиками AMR, способно идеально оптимизировать координацию между людьми и роботами. Однако важно понимать, что AMR предназначены для оптимизации производительности роботов, а не обязательно человеческой деятельности.

Существует два распространенных процесса, связанных с AMR: стиль следования за роботом/коботом и выбор зоны. При выборе коботов человек следует за роботом, часто в зависимости от задач, поставленных WMS. Выбор зон удерживает людей в фиксированной зоне, что сокращает количество поездок людей, но требует, чтобы сборщики были распределены по правильным зонам и были готовы к AMR. Оба подхода могут быть довольно статичными и не могут полностью оптимизировать человеческие путешествия.

Настоящая оптимизация включает в себя три ключевых аспекта: определение приоритетов работы, оптимизацию партий и поиск наиболее эффективного пути подбора. В лучшем случае система должна учитывать эти приоритеты «точно в срок», увеличивая плотность комплектации и создавая более качественные партии. Когда в систему поступают новые заказы, они должны автоматически распределяться по слотам и соответствующим образом расставляться по приоритетам. Руководители складов и супервайзеры должны иметь полный контроль над изменением приоритета своих заказов, гарантируя, что система работает по требованию и всегда обеспечивает работу с оптимальным приоритетом, когда пользователь этого требует.

Миф №4: Роботы сами по себе могут свести к минимуму поездки сотрудников

Еще одно распространенное заблуждение заключается в том, что роботы сами по себе могут свести к минимуму поездки работников на склад. Хотя выбор зон может сократить количество поездок людей, удерживая рабочих в определенной области, сбор коботами вряд ли приведет к такому же результату.

При сборе товаров коботом рабочий-человек перемещается по складу вместе с роботом, следуя одному и тому же маршруту. Хотя оптимизированный путь робота может привести к более эффективному маршруту для человека, эта концепция по-прежнему предполагает, что человек и робот связаны друг с другом, что не всегда может быть самым эффективным подходом.

С другой стороны, зональный сбор может сократить количество поездок людей, но это очень жесткая система. В этом сценарии люди распределяются по определенным зонам и должны присутствовать, когда робот прибывает, чтобы собирать и загружать предметы. Если работнику потребуется сделать перерыв или его не заменят, все решение может начать разваливаться. Кроме того, балансировка рабочей силы в зональной системе может быть сложной задачей, поскольку требования к комплектации могут значительно меняться изо дня в день, что приводит к недостаточному использованию или перегрузке персонала в определенных зонах.

Чтобы по-настоящему свести к минимуму количество поездок рабочих, важно гармонизировать поездки как роботов, так и людей. Такой подход позволяет работникам динамически перемещаться в наиболее оптимизированное место комплектования и соблюдать там требования AMR, сокращая поездки при сохранении гибкости. Включив уровень оркестрации, который сводит к минимуму время рабочего на месте подбора, предприятия могут создать более эффективную и адаптируемую систему, которая оптимизирует производительность как человека, так и робота.

Миф №5: Существующих систем достаточно для организации работы человека и робота

Наконец, существует распространенное мнение, что существующих систем, таких как программное обеспечение WMS и AMR, достаточно для координации работы людей и роботов на складе. Однако этим системам часто не хватает реальных возможностей оркестрации, и они больше сосредотачиваются на следующем простом выборе, когда робот уже присутствует в том же проходе.

Для достижения настоящей оптимизации крайне важно использовать системное программное обеспечение и искусственный интеллект (ИИ), которые обеспечивают необходимый интеллект. Основной целью оптимизации должна быть минимизация процесса выбора человеком, который часто упускается из виду системами AMR и WMS.

Настоящая оркестровка и оптимизация не следуют жесткому подходу выбора на основе зон. Вместо этого они используют гибридную модель, в которой система динамически принимает решения в различных точках, чтобы сократить количество поездок людей. Эта гибкость и динамичность принятия решений отличают настоящую оркестрацию и оптимизацию от традиционных систем.

Например, в рабочем процессе комплектования, поддерживаемом AMR, работник может избежать ненужного перемещения, собирая предметы в корзину на AMR, направляя AMR на конвейерную систему для разгрузки, а затем запуская другого робота, который переместится на место, чтобы работник мог продолжайте собирать. Интерфейсы с роботами и работниками могут управляться голосом, как и в традиционных системах голосового выбора, при этом работники подтверждают свою работу с помощью голоса, сканирования, RFID или установленных на роботе экранов или источников света.

Заключение

В заключение отметим, что интеграция роботов и людей на складе — это сложный процесс, требующий глубокого понимания различных проблем и заблуждений, связанных с этой темой. Развенчивая эти пять распространенных мифов, компании смогут лучше понять важность эффективной координации и оптимизации для достижения всех преимуществ сотрудничества человека и робота.

Чтобы успешно интегрировать роботов и людей на складе, компаниям необходимо решать трудовые проблемы, включая роботов в несколько рабочих процессов, динамически распределяя рабочих и роботов для максимизации производительности, а также улучшая эргономику и безопасность. Используя интеллектуальное программное обеспечение, искусственный интеллект и гибкий гибридный подход к координации, компании могут раскрыть истинный потенциал сотрудничества человека и робота и оставаться впереди во все более автоматизированном мире.

Ищете логистическое решение с конкурентоспособными ценами, полной прозрачностью и легкодоступной поддержкой клиентов? Проверьте Торговая площадка логистики Chovm.com прямо сейчас