По сравнению с другими методами резки металла лазерная резка имеет огромные преимущества. Например, он может быстро резать цветной металл, потреблять меньше энергии, надежен и может резать сложные формы. Покупатели должны купить подходящий станок для лазерной резки, чтобы воспользоваться упомянутыми преимуществами. Прежде чем принять решение о покупке станка для лазерной резки, необходимо понять факторы, влияющие на качество резки лазерного станка.

В этой статье мы рассмотрим, по каким стандартам судят о качестве лазерной резки. Также будет рассказано о типах станков для лазерной резки.

Содержание

Типы станков для лазерной резки

Какие стандарты оценивают качество станков для лазерной резки?

Заключение

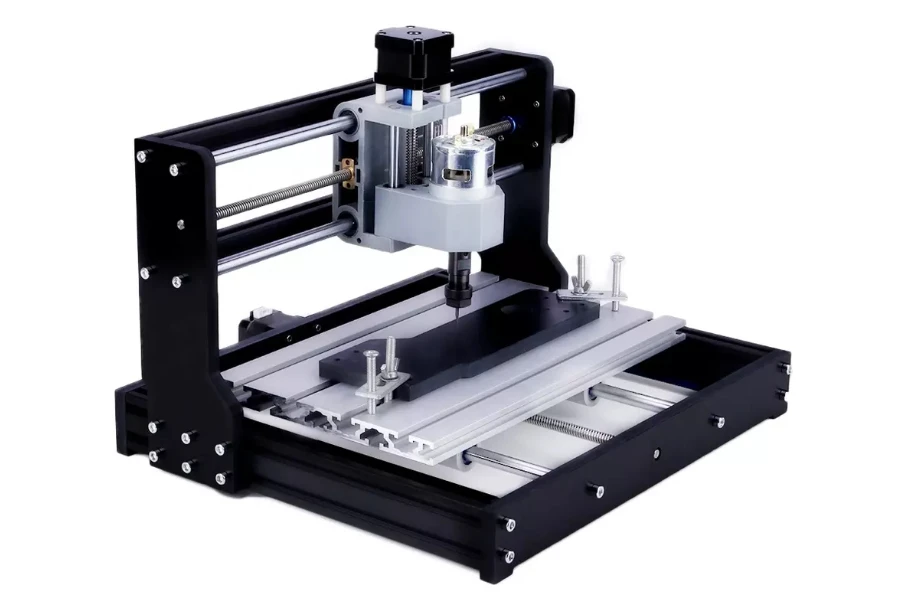

Типы станков для лазерной резки

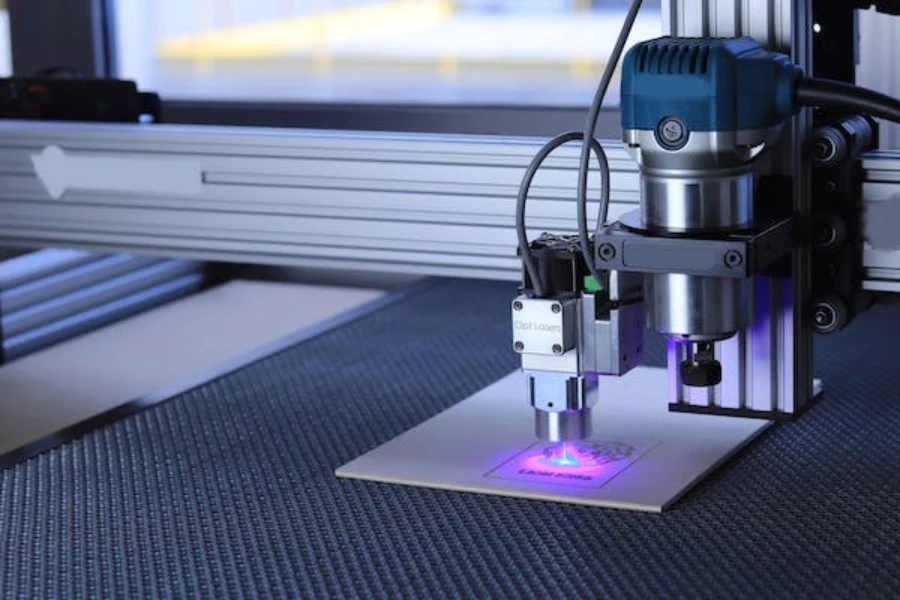

Лазерная резка включает в себя метод изготовления, в котором используется мощный лазерный луч, сфокусированный для резки заготовок в нестандартные конструкции и формы. Это включает в себя несколько видов резки, а именно; резка оксидированием, резка плавлением и скрайбирование. Процесс резки осуществляется с большой точностью, качественной обработкой кромок и аккуратностью. Это также связано с меньшим загрязнением, меньшими потерями и меньшим повреждением материала.

При правильном выполнении основных процессов лазерной резки результатом является точный разрез. К решающим этапам относятся:

– Создание луча правильной интенсивности

– Фокусировка луча на заготовке

– выброс материала из-за нагрева и плавления

– Перемещение луча для получения полной резки

Станки для лазерной резки Существуют различные типы, которые подразделяются на жидкие, газообразные и твердые. Они различаются по состоянию активной лазерной среды, которая может быть газообразной, твердой или жидкой.

Ниже приведены основные типы лазеров:

1. Лазерная резка CO2

Активная лазерная среда для CO2 лазеры представляет собой смесь углекислого газа. Первоначально эти лазеры использовались для резки неметаллических материалов, поскольку они были недостаточно мощными, чтобы пробивать металлы. С развитием лазерных технологий CO2-лазеры стали резать металлы, но больше всего они подходят для резки органических и неметаллических материалов.

2. Кристаллические лазерные резаки

Используются различные средства кристаллические лазеры. Некоторые из них включают ортованадат иттрия, легированный неодимом, и иттрий-алюминиевый гранат, легированный неодимом. Среды могут прорезать как металлические, так и неметаллические материалы, потому что они обладают большой мощностью. Кроме того, кристаллические лазеры довольно дороги и имеют короткий срок службы по сравнению с другими типами лазеров.

3. Волоконные лазерные резаки

Волоконные лазеры генерирует луч через серию лазерных диодов, который затем передается по оптическим волокнам и фокусируется на заготовке. Во время этого процесса луч хорошо усиливается для выполнения необходимых разрезов. Волоконные лазеры дешевле и долговечнее, чем кристаллические лазеры.

Какие стандарты оценивают качество станков для лазерной резки?

На протяжении многих лет Машина лазерной резки был быстро разработан для улучшения его применения в металлообрабатывающей промышленности. Он добился некоторых преимуществ, в том числе узкой ширины реза, высокой скорости резки, высокой точности и широкого применения.

Тем не менее, качество станков для лазерной резки соответствует определенным требованиям, определяющим предпочтения покупателей. Это связано с передовыми технологиями, развитием производства и применением новых процессов. В результате выбор станка для лазерной резки зависит от качества, которое он может предложить.

Кроме того, существуют различные факторы, влияющие на качество лазерной резки, в том числе;

- Мощность лазера

– Лазерный источник

– Скорость лазерной резки

– Вспомогательный газ

- Лазерный фокус

- Сопло

– Давление газа

Ниже приведены факторы, которые выделяют и оценивают эффективность и качество станка для лазерной резки.

1. Шероховатость

Режущая щель имеет уровень шероховатости, основанный на глубине вертикальных линий, появляющихся на режущей поверхности. Стандартная шероховатость, R, уменьшается с увеличением мощности лазера и увеличивается с толщиной листа. Например, при мощности лазера 800 Вт шероховатость составляет 10 мкм при толщине листа 1 мм, 20 мкм при толщине листа 3 мм и 25 мкм при толщине листа 6 мм.

Высокая шероховатость означает плохое качество резки и отображается четкими и глубокими вертикальными линиями. Хорошее и ровное качество резки является результатом низкой шероховатости, когда вертикальные линии очень мелкие. Шероховатость влияет на внешний вид и характеристики трения. Цель состоит в том, чтобы свести к минимуму шероховатость с более мелкой текстурой для достижения более высокого качества резки.

2. Glitch

Качество лазерной резки можно определить по образованию заусенцев. Вспомогательный газ сдувает любой шлак, присутствующий после того, как лазер прорезает материал. Тем не менее часть шлака остывает и оседает на дне заготовки, образуя заусенцы. Некоторыми факторами, вызывающими заусенцы, являются недостаточное давление воздуха, толстые листы и несоответствующая скорость подачи. Удаление заусенцев требует дополнительной работы. В результате количество и серьезность заусенцев показывают качество лазерной резки.

3. Вертикальность

Вертикальность режущей кромки обычно учитывается, когда толщина листового металла превышает 10 мм. Это связано с тем, что чем вертикальнее кромка, тем выше качество резки. В процессе лазерной резки луч лазера отклоняется от фокуса. Вырез будет расширяться вниз или вверх в зависимости от положения фокуса. Кроме того, режущая кромка отклоняется от вертикальной линии всего на несколько сотых миллиметра.

4. Отложение материала

Перед перфорацией и плавлением материала станок лазерной резки наносит на поверхность заготовки слой маслянистой жидкости. Лазерная резка не подходит для некоторых материалов из-за этого процесса газификации. Покупатель должен использовать ветер, чтобы устранить разрез. Однако нисходящий и восходящий поток образует отложения на поверхности. Количество отложений следует контролировать, используя правильный размер резки, мощность лазера и выравнивание сопла.

5. Размер резки

Чтобы обеспечить плавную сборку и использование механических компонентов, вырезанных лазером, размер резки должен быть правильным. Это обычно называют лазерным пропилом, который представляет собой часть материала, которая выгорает, когда лазер прожигает заготовку. Лазерный пропил варьируется от 0.08 мм до 1 мм в зависимости от типа материала.

Покупатели должны измерить размер резки с помощью штангенциркуля, чтобы убедиться, что он соответствует требованиям. Он не должен превышать допуск станка для лазерной резки. Кроме того, окончательный результат лазерной резки должен совпадать с текущим путем резки. Неправильные настройки или проблемы с соплом могут привести к неправильному световому пути. Примечательно, что неправильные настройки и несоосное сопло не дадут полностью круглого изделия.

6. Качество пирсинга

В процессе лазерной резки режущая головка пробивает небольшое отверстие на поверхности заготовки. Наряду с последующим линейным перемещением процесс пробивки отверстий называется прокалыванием. Качество пробивки является жизненно важным аспектом, который проверяется, чтобы убедиться, что станок для лазерной резки имеет требуемые параметры. Покупатели должны проверить наличие ненормальных шумов, ненормальных искр или больших зазоров во время процесса. Любой из них будет указывать на неправильные параметры лазерной установки.

7. Зона термического влияния

Станок для лазерной резки обеспечивает эффект резки путем испарения или плавления материала. Лазер нагревает материал вокруг режущей щели, что приводит к изменению его молекулярной структуры. Эта область, где молекулярная структура изменяется под действием лазерного излучения, называется зоной термического влияния. Размер зоны термического влияния должен быть разумным.

8. Скорость обработки

Скорость лазера зависит от мощности лазера и режима луча. Станок для лазерной резки может зафиксировать максимальную скорость резки 3 м в минуту. Например, станок для резки волоконным лазером мощностью 1500 Вт может резать углеродистую сталь толщиной 3 мм с максимальной скоростью 3.6 м в минуту. Станок для резки волоконным лазером мощностью 1000 Вт может резать углеродистую сталь толщиной 6 мм со скоростью 1.4 м в минуту.

Увеличение мощности станка для лазерной резки может повысить скорость резки. Мощность включает общую выходную мощность лазера и качество луча. Кроме того, фокусное пятно влияет на скорость лазерной резки. Скорость лазерной резки металлов пропорциональна плотности и толщине материала. Скорость лазерной резки должна быть отрегулирована соответствующим образом для достижения качественного реза.

9. Точность позиционирования

В среднем, большинство лазеров обладают высокоточными возможностями резки. Покупателям следует рассмотреть станки для лазерной резки с точностью позиционирования около 0.05 мм и точностью повторного позиционирования около 0.03 мм. Это гарантирует высокое качество станка для лазерной резки, обеспечивающее гладкую поверхность без заусенцев. Высокая точность достигается при попадании когерентного светового луча на поверхность материала. Луч проникает в заготовку, и свет рассеивается, создавая условия конусности краев. Обычно отверстие, из которого выходит луч на стороне заготовки, имеет меньший диаметр, чем сторона, в которую он входит.

Заключение

Покупатели должны изучить и проанализировать обсуждаемые факторы, влияющие на качество резки лазерного станка. Процесс резки достаточно сложен, поэтому требует максимальной точности оборудования. Покупатели должны понимать и уметь выбирать лазерный резак что дает удовлетворительную резку и делает нужные продукты. Чтобы найти эффективные и высокопроизводительные станки для лазерной резки, посетите Chovm.com.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu