การผลิตแบบลีนเป็นแนวทางที่เปลี่ยนแปลงอุตสาหกรรมต่างๆ ทั่วโลก โดยเน้นที่การลดของเสียและประสิทธิภาพ แนวทางนี้มีต้นกำเนิดจากอุตสาหกรรมการผลิตของญี่ปุ่น และกลายมาเป็นมาตรฐานระดับโลกสำหรับความเป็นเลิศในการปฏิบัติงาน ในบทความนี้ เราจะสำรวจหลักการสำคัญของการผลิตแบบลีน ประโยชน์ กลยุทธ์การนำไปปฏิบัติ และความท้าทายทั่วไป เพื่อให้คุณเข้าใจแนวทางสำคัญนี้อย่างครอบคลุม

สารบัญ:

– การผลิตแบบลีนคืออะไร?

– หลักการสำคัญ 5 ประการของการผลิตแบบลีน

– ประโยชน์หลักจากการนำระบบการผลิตแบบลีนมาใช้

– กลยุทธ์สำหรับการนำการผลิตแบบลีนไปใช้อย่างประสบความสำเร็จ

– ความท้าทายทั่วไปในการผลิตแบบลีน

การผลิตแบบลีนคืออะไร?

การผลิตแบบลีนเป็นแนวทางที่เป็นระบบในการลดของเสียภายในระบบการผลิตโดยไม่กระทบต่อผลผลิต โดยมุ่งเน้นที่คุณค่าจากมุมมองของลูกค้า โดยขจัดกระบวนการทั้งหมดที่ไม่เพิ่มมูลค่า แนวคิดนี้ไม่ได้หมายถึงการทำสิ่งต่างๆ ให้ได้มากขึ้นด้วยทรัพยากรที่น้อยลง แต่เป็นการทำสิ่งที่มีความสำคัญให้ได้มากขึ้นด้วยทรัพยากรที่น้อยลง แนวคิดนี้ส่งเสริมวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง โดยการเปลี่ยนแปลงเล็กๆ น้อยๆ ที่เกิดขึ้นอย่างต่อเนื่องจะนำไปสู่การปรับปรุงที่สำคัญได้

ต้นกำเนิดของการผลิตแบบลีนสามารถสืบย้อนไปถึงระบบการผลิตของโตโยต้า ซึ่งเน้นย้ำถึงความสำคัญของการปรับปรุงการไหลของผลิตภัณฑ์และบริการผ่านกระแสคุณค่า แนวทางนี้ได้รับการนำมาใช้และปรับให้เข้ากับอุตสาหกรรมต่างๆ นับแต่นั้นมา ซึ่งพิสูจน์ให้เห็นถึงความคล่องตัวและประสิทธิผล

การทำความเข้าใจการผลิตแบบลีนต้องอาศัยการเปลี่ยนแปลงวิธีคิดจากแนวทางการผลิตแบบเดิม ไม่ใช่แค่ชุดเครื่องมือหรือเทคนิคเท่านั้น แต่เป็นวิธีคิดที่ให้ความสำคัญกับประสิทธิภาพ ความสามารถในการปรับตัว และความเคารพต่อผู้คน

หลักการสำคัญ 5 ประการของการผลิตแบบลีน

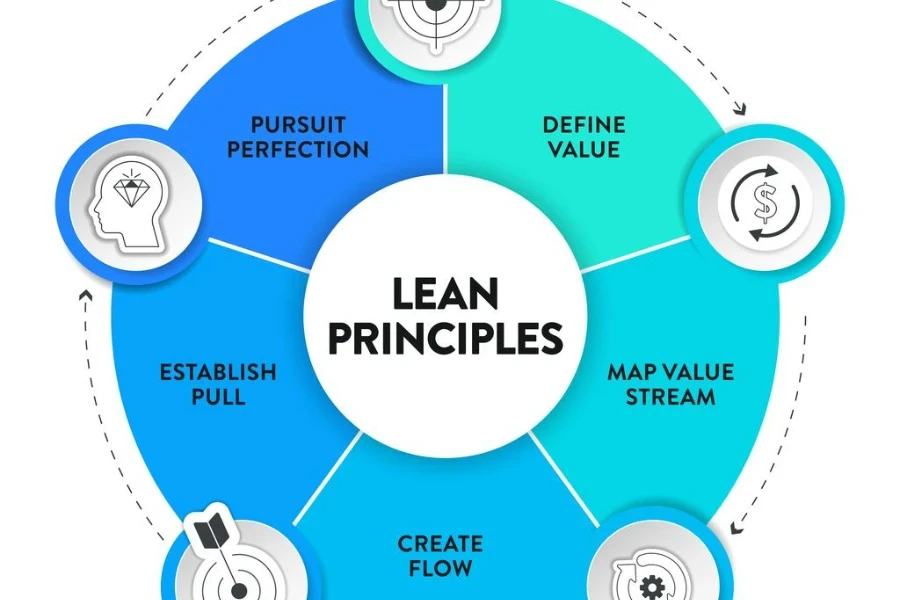

การผลิตแบบลีนถูกสร้างขึ้นจากหลักการสำคัญ 5 ประการที่ชี้นำองค์กรต่างๆ ในการเดินทางสู่ความเป็นเลิศในการปฏิบัติงาน หลักการเหล่านี้ ได้แก่:

- กำหนดค่าขั้นตอนแรกของการผลิตแบบลีนคือการกำหนดมูลค่าจากมุมมองของลูกค้า ลูกค้าให้คุณค่าอะไรกับผลิตภัณฑ์หรือบริการของคุณบ้าง การเข้าใจเรื่องนี้จะทำให้ธุรกิจสามารถมุ่งเน้นความพยายามไปที่สิ่งที่สำคัญอย่างแท้จริง

- จัดทำแผนที่กระแสคุณค่า:เมื่อกำหนดค่าแล้ว ขั้นตอนถัดไปคือการกำหนดขั้นตอนทั้งหมดที่ส่งผลต่อมูลค่า โดยระบุและขจัดกระบวนการใดๆ ที่ไม่เพิ่มมูลค่า

- สร้างโฟลว์:หลังจากกำจัดของเสียแล้ว จุดเน้นจะเปลี่ยนไปที่การทำให้แน่ใจว่าขั้นตอนที่เหลือจะดำเนินไปอย่างราบรื่นโดยไม่มีการหยุดชะงัก ความล่าช้า หรือภาวะคอขวด

- สร้างการดึงหลักการนี้มุ่งเน้นที่การผลิตเฉพาะสิ่งที่จำเป็นเมื่อจำเป็น โดยลดการผลิตและสินค้าคงคลังส่วนเกิน

- แสวงหาความสมบูรณ์แบบหลักการสุดท้ายคือความพยายามอย่างต่อเนื่องในการปรับปรุงกระบวนการ ผลิตภัณฑ์ และบริการให้สมบูรณ์แบบ ส่งเสริมวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง

ประโยชน์หลักในการนำระบบการผลิตแบบลีนมาใช้

การนำแนวทางการผลิตแบบลีนมาใช้สามารถสร้างประโยชน์มากมาย ได้แก่:

- ลดต้นทุน:บริษัทต่างๆ สามารถลดต้นทุนการผลิตได้อย่างมาก ส่งผลให้มีกำไรเพิ่มมากขึ้น โดยการกำจัดของเสีย

- ปรับปรุงคุณภาพ:การผลิตแบบลีนเน้นการป้องกันข้อบกพร่องมากกว่าการตรวจจับข้อบกพร่อง ส่งผลให้ได้ผลิตภัณฑ์คุณภาพสูงขึ้น และมีการส่งคืนหรือซ่อมแซมน้อยลง

- เพิ่มประสิทธิภาพ:การปรับปรุงกระบวนการและการลบขั้นตอนที่ไม่เพิ่มมูลค่าจะช่วยเพิ่มประสิทธิภาพและผลผลิต

- เพิ่มความพึงพอใจของลูกค้า:การมุ่งเน้นคุณค่าจากมุมมองของลูกค้า ช่วยให้บริษัทสามารถตอบสนองความต้องการของลูกค้าได้ดีขึ้น ส่งผลให้เกิดความพึงพอใจและความภักดีที่สูงขึ้น

- ส่งเสริมวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง:การผลิตแบบลีนส่งเสริมให้พนักงานทุกระดับมีส่วนร่วมในการเสนอความคิดเพื่อการปรับปรุง ซึ่งจะนำไปสู่องค์กรที่มีพลวัตและปรับตัวได้

กลยุทธ์สำหรับการนำการผลิตแบบลีนไปใช้อย่างประสบความสำเร็จ

การนำแนวทางการผลิตแบบลีนมาใช้ต้องอาศัยแนวทางเชิงกลยุทธ์ ซึ่งรวมถึง:

- การฝึกอบรมที่ครอบคลุม:การให้ความรู้แก่พนักงานทุกคนเกี่ยวกับหลักการและเครื่องมือ Lean ถือเป็นสิ่งสำคัญในการส่งเสริมวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง

- การแม็พสตรีมค่าการวิเคราะห์และแสดงภาพกระบวนการเพื่อระบุของเสียและโอกาสในการปรับปรุงถือเป็นขั้นตอนพื้นฐานในการนำแนวทาง Lean ไปใช้

- เพิ่มขีดความสามารถของพนักงาน:การสนับสนุนให้พนักงานระบุจุดที่ไม่มีประสิทธิภาพและเสนอแนะแนวทางปรับปรุงจะทำให้สามารถนำหลักการ Lean ไปใช้ได้อย่างมีประสิทธิผล

การนำแนวทางการผลิตแบบลีนมาใช้ไม่ใช่กิจกรรมที่เกิดขึ้นเพียงครั้งเดียว แต่เป็นการเดินทางที่ต่อเนื่อง ความสำเร็จต้องอาศัยความมุ่งมั่นจากทุกระดับขององค์กรและความเต็มใจที่จะปรับตัวและเปลี่ยนแปลง

ความท้าทายทั่วไปในการผลิตแบบลีน

แม้ว่าการนำ Lean Manufacturing มาใช้จะมีข้อดีหลายประการ แต่ก็อาจนำมาซึ่งความท้าทาย ดังนี้:

- ความต้านทานต่อการเปลี่ยนแปลงการเปลี่ยนแปลงแนวทางปฏิบัติและทัศนคติที่ยึดถือกันมายาวนานอาจเป็นเรื่องยาก การเอาชนะอุปสรรคต้องอาศัยภาวะผู้นำที่เข้มแข็งและการสื่อสารที่ชัดเจน

- ขาดความเข้าใจ:หากขาดความเข้าใจอย่างลึกซึ้งเกี่ยวกับหลักการ Lean ความพยายามก็อาจไปผิดทาง ส่งผลให้เกิดความหงุดหงิดและได้ผลลัพธ์ที่จำกัด

- การปรับปรุงอย่างยั่งยืนการรักษาโมเมนตัมและปรับปรุงอย่างต่อเนื่องต้องอาศัยความทุ่มเทและแนวทางที่เป็นระบบในการปรับปรุงอย่างต่อเนื่อง

การเอาชนะความท้าทายเหล่านี้เป็นไปได้ด้วยกลยุทธ์ที่ชัดเจน ความเป็นผู้นำที่แข็งแกร่ง และความมุ่งมั่นด้านการศึกษาและการเสริมพลัง

สรุป:

การผลิตแบบลีนไม่ใช่แค่เพียงชุดเครื่องมือเท่านั้น แต่ยังเป็นปรัชญาการเปลี่ยนแปลงที่สามารถนำไปสู่การปรับปรุงประสิทธิภาพ คุณภาพ และความพึงพอใจของลูกค้าได้อย่างมีนัยสำคัญ ด้วยการทำความเข้าใจและนำหลักการสำคัญๆ ของการผลิตแบบลีนไปใช้ ธุรกิจต่างๆ จะสามารถรับมือกับความท้าทายต่างๆ และได้รับประโยชน์จากแนวทางอันทรงพลังนี้ได้ ในขณะที่อุตสาหกรรมต่างๆ ยังคงพัฒนาต่อไป การผลิตแบบลีนยังคงเป็นกลยุทธ์สำคัญในการรักษาขีดความสามารถในการแข่งขันและตอบสนองความต้องการที่เปลี่ยนแปลงตลอดเวลาของลูกค้า