ในปี 2025 ตลาดเครื่องเจาะกำลังเติบโตอย่างรวดเร็ว เนื่องมาจากความก้าวหน้าทางเทคโนโลยีและความต้องการในอุตสาหกรรมที่เพิ่มขึ้น บทความนี้จะวิเคราะห์ปัจจัยสำคัญในการเลือกอย่างเจาะลึก รวมถึงความจำเพาะของการใช้งาน ข้อกำหนดของเครื่องจักร และการพิจารณาต้นทุน นอกจากนี้ยังให้คำแนะนำอันมีค่าแก่ผู้ซื้อมืออาชีพในการตัดสินใจอย่างรอบรู้ เพื่อให้มั่นใจถึงประสิทธิภาพและผลกำไรที่เหมาะสมที่สุด

สารบัญ:

-ภาพรวมตลาดเครื่องเจาะ

- บทนำและการวิเคราะห์โดยละเอียดของตลาดเครื่องเจาะ

-ปัจจัยสำคัญในการเลือกเครื่องเจาะ

-นวัตกรรมเทคโนโลยีเครื่องเจาะ

-ข้อควรพิจารณาด้านสิ่งแวดล้อมในการดำเนินงานเครื่องจักรเจาะ

-แนวโน้มในอนาคตของเทคโนโลยีเครื่องเจาะ

-สรุป

ภาพรวมตลาดเครื่องเจาะ

ตลาดเครื่องเจาะโลกเติบโตอย่างมากในช่วงไม่กี่ปีที่ผ่านมา ในปี 2023 ตลาดมีมูลค่าประมาณ 4.4 พันล้านเหรียญสหรัฐ และคาดว่าจะเติบโตถึง 6.2 พันล้านเหรียญสหรัฐภายในปี 2030 ด้วยอัตรา CAGR 5.0% การเติบโตนี้ขับเคลื่อนโดยความก้าวหน้าในเทคโนโลยีการผลิตและความต้องการที่เพิ่มขึ้นจากอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ และเครื่องจักรหนัก คาดว่ากลุ่มการใช้งานปลายทางด้านการขนส่งจะเติบโตมากที่สุด โดยจะเติบโตถึง 2.9 พันล้านเหรียญสหรัฐภายในปี 2030 ด้วยอัตรา CAGR 5.3% ในขณะที่กลุ่มเครื่องจักรทั่วไปคาดว่าจะเติบโตที่อัตรา CAGR 4.4%

หากพิจารณาในระดับภูมิภาค ตลาดสหรัฐฯ คาดว่าจะมีมูลค่า 1.2 พันล้านดอลลาร์สหรัฐในปี 2023 และตลาดจีนคาดว่าจะเติบโตที่อัตรา CAGR ที่น่าประทับใจ 7.6% ไปแตะระดับ 1.4 พันล้านดอลลาร์สหรัฐในปี 2030 ตลาดสำคัญอื่นๆ ได้แก่ ญี่ปุ่น แคนาดา เยอรมนี และภูมิภาคเอเชียแปซิฟิกโดยรวม ซึ่งคาดว่าทั้งหมดนี้จะมีส่วนสนับสนุนการเติบโตโดยรวมของตลาดเครื่องเจาะ

บทนำและการวิเคราะห์โดยละเอียดของตลาดเครื่องเจาะ

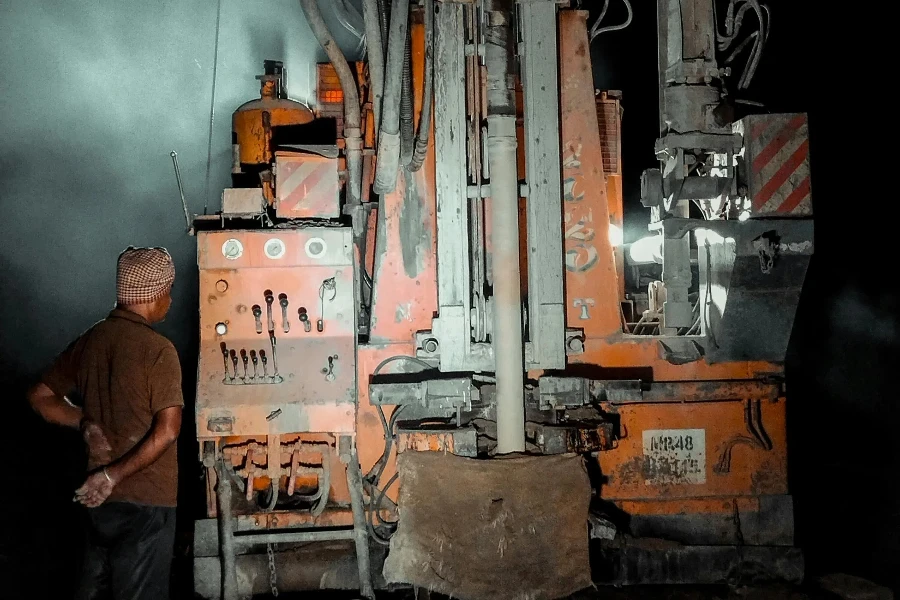

เครื่องเจาะมีความสำคัญอย่างยิ่งในการตัดเฉือนที่มีความแม่นยำ โดยเฉพาะในอุตสาหกรรมที่ต้องการความแม่นยำสูงและงานตกแต่งที่เรียบเนียน เช่น อุตสาหกรรมยานยนต์ อุตสาหกรรมอวกาศ และเครื่องจักรหนัก เครื่องเหล่านี้ได้รับการออกแบบมาเพื่อขยายและตกแต่งรูที่เจาะไว้ล่วงหน้าหรือหล่อด้วยความแม่นยำสูง โดยรับประกันว่าเส้นผ่านศูนย์กลาง งานตกแต่งพื้นผิว และความคลาดเคลื่อนจะตรงตามข้อกำหนดที่แน่นอน ตลาดแบ่งออกเป็นประเภทการคว้านละเอียดและการคว้านหยาบ โดยแต่ละประเภทมีความต้องการที่แตกต่างกันขึ้นอยู่กับวัสดุและสภาวะการตัด

ความก้าวหน้าทางเทคโนโลยีช่วยเพิ่มประสิทธิภาพและความหลากหลายของเครื่องเจาะได้อย่างมาก นวัตกรรมต่างๆ เช่น การเคลือบและวัสดุขั้นสูงสำหรับขอบตัด เช่น เพชรโพลีคริสตัลไลน์ (PCD) และคิวบิกโบรอนไนไตรด์ (CBN) ช่วยให้ทนทานต่อการสึกหรอได้ดีเยี่ยมและมีอายุการใช้งานเครื่องมือที่ยาวนานขึ้น นอกจากนี้ หัวเจาะที่ควบคุมด้วยระบบดิจิทัลยังช่วยให้ปรับเปลี่ยนได้แบบเรียลไทม์ระหว่างการตัดเฉือน ทำให้มีความแม่นยำที่ไม่มีใครเทียบได้และลดข้อผิดพลาด การผสานเทคโนโลยีเซ็นเซอร์สำหรับการบำรุงรักษาเชิงคาดการณ์ช่วยเพิ่มประสิทธิภาพกระบวนการตัดเฉือนและลดระยะเวลาหยุดทำงานลงอีกด้วย

แม้จะมีความก้าวหน้าเหล่านี้ ตลาดเครื่องเจาะก็ยังเผชิญกับความท้าทาย การรักษาความแม่นยำในวัสดุหลากหลายประเภท การจัดการความร้อนที่เกิดขึ้น และการแก้ไขแนวโน้มการย่อส่วนในอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ ยังคงเป็นปัญหาที่เกิดขึ้นอย่างต่อเนื่อง ผู้ผลิตกำลังสำรวจเทคนิคการระบายความร้อนขั้นสูงและพัฒนาเครื่องมือที่ทนทานและอเนกประสงค์มากขึ้นเพื่อรับมือกับความท้าทายเหล่านี้ แรงกดดันด้านต้นทุนในการผลิตยังผลักดันให้มีความต้องการเครื่องเจาะที่มีประสิทธิภาพมากขึ้นซึ่งสามารถให้ประสิทธิภาพสูงในขณะที่ลดเวลาหยุดทำงานและของเสียให้เหลือน้อยที่สุด

ปัจจัยสำคัญในการเลือกเครื่องเจาะ

ความจำเพาะของแอปพลิเคชัน

เมื่อเลือกเครื่องเจาะ ปัจจัยแรกที่ต้องพิจารณาคือการใช้งานเฉพาะที่จะนำมาใช้ เครื่องเจาะแต่ละประเภทได้รับการออกแบบมาเพื่อจัดการกับงานที่แตกต่างกัน เช่น การคว้านละเอียด การคว้านด้วยจิ๊ก การคว้านด้วยเครื่องกลึง การคว้านแนวตั้ง และการคว้านแนวนอน ตัวอย่างเช่น เครื่องเจาะละเอียดเหมาะอย่างยิ่งสำหรับการผลิตพื้นผิวทรงกระบอกภายในที่มีความแม่นยำสูง ในขณะที่เครื่องคว้านด้วยจิ๊กเหมาะสำหรับการสร้างรูที่มีขนาดและตำแหน่งที่แม่นยำ การทำความเข้าใจข้อกำหนดเฉพาะของงานจะช่วยในการเลือกประเภทเครื่องจักรที่เหมาะสม

โดยทั่วไปแล้ว เครื่องเจาะแบบแม่นยำจะใช้การตัดแบบจุดเดียวเพื่อให้ได้ความแม่นยำภายใน ±0.0001 นิ้ว ทำให้เหมาะสำหรับงานที่ต้องการความแม่นยำสูง เช่น การตกแต่งพื้นผิวแบริ่งภายใน ในทางกลับกัน เครื่องเจาะแนวนอนซึ่งสามารถรองรับชิ้นงานขนาดใหญ่และมีความสามารถในการทำงานหลายอย่าง เช่น การกัดและการเจาะ จะเหมาะกับการใช้งานหนักที่ต้องการความคล่องตัวมากกว่า

ความซับซ้อนของชิ้นงาน ความคลาดเคลื่อนที่จำเป็น และวัสดุที่ใช้ในการผลิตถือเป็นปัจจัยสำคัญที่ต้องพิจารณา ตัวอย่างเช่น วัสดุที่มีความแข็งสูง เช่น สเตนเลส อาจจำเป็นต้องใช้เครื่องจักรที่มีเครื่องมือคาร์ไบด์หรือเพชรเพื่อรักษาความแม่นยำและประสิทธิภาพ

ข้อมูลจำเพาะของเครื่อง

ข้อมูลจำเพาะทางเทคนิคของเครื่องเจาะนั้นมีความจำเป็นเพื่อให้แน่ใจว่าเครื่องจะตอบสนองความต้องการของการใช้งานของคุณ ข้อมูลจำเพาะที่สำคัญ ได้แก่ ความเร็วของแกนหมุน อัตราป้อน ความเร็วในการตัด และกำลังของเครื่อง ความเร็วของแกนหมุนซึ่งวัดเป็นรอบต่อนาที (RPM) จะกำหนดว่าเครื่องมือตัดจะหมุนเร็วแค่ไหน และอาจส่งผลต่อคุณภาพของงานตกแต่งและประสิทธิภาพของกระบวนการตัดเฉือน โดยทั่วไปแล้ว จำเป็นต้องใช้ความเร็วของแกนหมุนที่สูงกว่าสำหรับงานตกแต่งที่ละเอียดกว่าและวัสดุที่แข็งกว่า

อัตราป้อนซึ่งมักวัดเป็นนิ้วต่อนาที (IPM) บ่งบอกถึงอัตราที่เครื่องมือตัดเคลื่อนที่เข้าไปในวัสดุ ความสมดุลที่เหมาะสมระหว่างความเร็วของแกนหมุนและอัตราป้อนมีความสำคัญอย่างยิ่งในการหลีกเลี่ยงการสึกหรอของเครื่องมือและบรรลุพื้นผิวสำเร็จตามต้องการ ความเร็วในการตัด ความเร็วที่คมตัดของเครื่องมือเคลื่อนที่ไปตามพื้นผิวของชิ้นงานยังมีบทบาทสำคัญในการกำหนดประสิทธิภาพและคุณภาพของกระบวนการคว้านอีกด้วย

ข้อกำหนดด้านพลังงานของเครื่องจักร ซึ่งโดยปกติจะระบุเป็นแรงม้า (HP) ควรสอดคล้องกับอัตราการกำจัดวัสดุและความแข็งของวัสดุที่จะกลึง ตัวอย่างเช่น เครื่องจักรเจาะที่ทำงานกับวัสดุ เช่น สเตนเลสและเหล็กหล่อ ซึ่งมีความต้องการพลังงานต่อหน่วยที่สูงกว่า จะต้องใช้มอเตอร์ที่มีกำลังสูงกว่าเพื่อรักษาประสิทธิภาพ

ความอดทนและความแม่นยำ

ความคลาดเคลื่อนและความแม่นยำเป็นปัจจัยสำคัญในการเลือกเครื่องเจาะ โดยเฉพาะสำหรับการใช้งานที่ต้องการความแม่นยำสูง ความคลาดเคลื่อนของเครื่องเจาะหมายถึงค่าเบี่ยงเบนที่อนุญาตจากขนาดที่กำหนด ซึ่งอาจแตกต่างกันไปขึ้นอยู่กับประเภทของเครื่องจักรและการใช้งาน ตัวอย่างเช่น เครื่องเจาะที่มีความแม่นยำสามารถบรรลุความคลาดเคลื่อนได้ต่ำสุดที่ ±0.0001 นิ้ว ทำให้เหมาะสำหรับการใช้งานที่ความแม่นยำของขนาดเป็นสิ่งสำคัญที่สุด

สภาพแวดล้อม รูปทรงของเครื่องมือ และการจัดตำแหน่งของชิ้นส่วนและอุปกรณ์ยึดของเครื่องจักรยังส่งผลต่อความแม่นยำของกระบวนการเจาะ การใช้ของเหลวตัดสามารถช่วยรักษาอุณหภูมิของเครื่องมือ ลดการสึกหรอ และทำให้ความเร็วในการตัดและอัตราป้อนสูงขึ้น จึงช่วยเพิ่มความแม่นยำ

นอกจากนี้ ความแข็งแกร่งของเครื่องจักร ชิ้นงาน และการตั้งค่าเครื่องมือยังมีความสำคัญต่อการรักษาความแม่นยำระหว่างกระบวนการเจาะ เครื่องจักรที่มีโครงสร้างแข็งแรงและส่วนประกอบคุณภาพสูงมีโอกาสเกิดการเบี่ยงเบนหรือการสั่นสะเทือนน้อยกว่า ซึ่งอาจส่งผลต่อความแม่นยำได้

ความเข้ากันได้ของวัสดุ

ความเข้ากันได้ของเครื่องเจาะกับวัสดุที่แตกต่างกันเป็นอีกปัจจัยสำคัญที่ต้องพิจารณา เครื่องมือเจาะมักทำจากเหล็กกล้าความเร็วสูง (HSS) คาร์ไบด์ เซรามิก หรือเพชร ซึ่งแต่ละชนิดเหมาะสำหรับวัสดุและการใช้งานที่แตกต่างกัน ตัวอย่างเช่น เครื่องมือคาร์ไบด์และเพชรเป็นที่นิยมใช้ในการกลึงวัสดุแข็ง เช่น สเตนเลส ในขณะที่เครื่องมือ HSS เหมาะกับวัสดุที่อ่อนกว่า เช่น อะลูมิเนียมและทองเหลือง

การทำความเข้าใจคุณสมบัติของวัสดุ เช่น ความแข็งและความสามารถในการตัดเฉือน ถือเป็นสิ่งสำคัญในการเลือกเครื่องเจาะและเครื่องมือที่เหมาะสม ตัวอย่างเช่น วัสดุที่มีค่าความแข็งสูง เช่น เหล็กหล่อและสแตนเลส จำเป็นต้องใช้เครื่องมือที่มีความทนทานต่อการสึกหรอและความเร็วในการตัดที่สูงกว่า เพื่อรักษาประสิทธิภาพและความแม่นยำ

ยิ่งไปกว่านั้น การเลือกของเหลวตัดเฉือนอาจส่งผลต่อกระบวนการตัดเฉือน โดยเฉพาะอย่างยิ่งเมื่อทำงานกับวัสดุที่ก่อให้เกิดความร้อนสูง ของเหลวตัดเฉือนช่วยลดการสึกหรอของเครื่องมือ ปรับปรุงผิวสำเร็จ และเพิ่มความเร็วในการตัด ทำให้เป็นส่วนประกอบสำคัญในกระบวนการเจาะ

ต้นทุนและงบประมาณ

สุดท้ายนี้ จะต้องพิจารณาถึงต้นทุนและงบประมาณในการซื้อเครื่องเจาะ เครื่องเจาะแต่ละชนิดมีราคาแตกต่างกันมาก ขึ้นอยู่กับประเภท คุณสมบัติ และคุณลักษณะ เครื่องเจาะอัตโนมัติและควบคุมด้วย CNC ซึ่งให้ความแม่นยำและประสิทธิภาพสูงกว่า มักจะมีราคาแพงกว่าเครื่องเจาะแบบใช้มือหรือกึ่งอัตโนมัติ

การลงทุนในเครื่องเจาะควรพิจารณาจากผลตอบแทนจากการลงทุน (ROI) ที่คาดหวังและความต้องการเฉพาะของการดำเนินการ สำหรับการดำเนินการขนาดเล็กหรือบ่อยครั้งน้อย เครื่องจักรที่มีต้นทุนต่ำกว่าพร้อมคุณสมบัติพื้นฐานก็อาจเพียงพอ อย่างไรก็ตาม สำหรับการผลิตปริมาณมากหรือการใช้งานที่ต้องการความแม่นยำสูง การลงทุนในเครื่องจักรขั้นสูงและราคาแพงกว่าสามารถส่งผลให้ประหยัดต้นทุนในระยะยาวได้เนื่องจากประสิทธิภาพที่เพิ่มขึ้นและเวลาหยุดทำงานที่ลดลง

ควรคำนึงถึงต้นทุนการบำรุงรักษา การเปลี่ยนเครื่องมือ และการใช้พลังงานในงบประมาณโดยรวมด้วย เครื่องจักรที่มีประสิทธิภาพการใช้พลังงานสูงขึ้นและมีความต้องการในการบำรุงรักษาต่ำสามารถลดต้นทุนการดำเนินงานในระยะยาวได้อย่างมาก

นวัตกรรมเทคโนโลยีเครื่องเจาะ

บูรณาการซีเอ็นซี

การผสานเทคโนโลยีการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ในเครื่องเจาะได้ปฏิวัติอุตสาหกรรมด้วยการเพิ่มความแม่นยำ ประสิทธิภาพ และระบบอัตโนมัติ เครื่องเจาะ CNC ได้รับการตั้งโปรแกรมโดยใช้ G-code ช่วยให้ควบคุมการเคลื่อนที่ ความเร็ว และอัตราป้อนของเครื่องมือตัดได้อย่างแม่นยำ เทคโนโลยีนี้ช่วยให้สามารถดำเนินการงานที่ซับซ้อนและซ้ำซากได้โดยแทบไม่ต้องอาศัยการแทรกแซงจากมนุษย์ ลดโอกาสเกิดข้อผิดพลาดและเพิ่มผลผลิต

เครื่องเจาะ CNC สามารถติดตั้งฟีเจอร์ขั้นสูง เช่น ตัวเปลี่ยนเครื่องมืออัตโนมัติ ซึ่งช่วยให้สามารถใช้เครื่องมือหลายชิ้นในการทำงานครั้งเดียวโดยไม่ต้องมีการแทรกแซงด้วยมือ ฟีเจอร์นี้มีประโยชน์อย่างยิ่งสำหรับการใช้งานที่ต้องการเครื่องมือตัดต่างๆ สำหรับขั้นตอนต่างๆ ของกระบวนการเจาะ เช่น การกัดหยาบและการตกแต่ง

นอกจากนี้ เทคโนโลยี CNC ยังช่วยให้สามารถใช้ซอฟต์แวร์จำลองเพื่อจำลองกระบวนการเจาะก่อนการกลึงจริงได้ ช่วยระบุปัญหาที่อาจเกิดขึ้นและปรับพารามิเตอร์ให้เหมาะสมเพื่อประสิทธิภาพและความแม่นยำที่ดีขึ้น ความสามารถในการคาดการณ์นี้ช่วยลดเวลาในการตั้งค่าและลดการสูญเสียวัสดุ ทำให้ประหยัดต้นทุนและรักษาสิ่งแวดล้อม

วัสดุเครื่องมือขั้นสูง

การพัฒนาของวัสดุเครื่องมือขั้นสูงส่งผลกระทบอย่างมากต่อประสิทธิภาพและความทนทานของเครื่องเจาะ วัสดุประสิทธิภาพสูง เช่น เพชรโพลีคริสตัลไลน์ (PCD) และคิวบิกโบรอนไนไตรด์ (CBN) มอบความแข็งและความทนทานต่อการสึกหรอที่เหนือกว่าเมื่อเปรียบเทียบกับเครื่องมือ HSS และคาร์ไบด์แบบดั้งเดิม วัสดุเหล่านี้ช่วยให้ตัดได้เร็วยิ่งขึ้น มีอายุการใช้งานเครื่องมือที่ยาวนานขึ้น และปรับปรุงพื้นผิวให้ดีขึ้น โดยเฉพาะอย่างยิ่งเมื่อกลึงวัสดุแข็งและมีฤทธิ์กัดกร่อน

เครื่องมือ PCD เหมาะอย่างยิ่งสำหรับวัสดุที่ไม่มีธาตุเหล็ก เช่น อะลูมิเนียมและวัสดุผสม โดยให้ความแม่นยำสูงและอายุการใช้งานที่ยาวนานขึ้น ในทางกลับกัน เครื่องมือ CBN เหมาะสำหรับวัสดุที่มีธาตุเหล็ก เช่น เหล็กกล้าชุบแข็งและเหล็กหล่อ โดยให้ความเสถียรทางความร้อนที่ยอดเยี่ยมและทนต่อการสึกหรอ

การใช้สารเคลือบขั้นสูง เช่น ไททาเนียมไนไตรด์ (TiN) และอะลูมิเนียมออกไซด์ (Al2O3) ช่วยเพิ่มประสิทธิภาพของเครื่องมือโดยลดแรงเสียดทานและการเกิดความร้อนระหว่างกระบวนการตัด สารเคลือบเหล่านี้ช่วยปรับปรุงการคายเศษ ลดการสึกหรอของเครื่องมือ และช่วยให้ตัดได้เร็วยิ่งขึ้น ส่งผลให้ผลผลิตเพิ่มขึ้นและประหยัดต้นทุน

ระบบอัตโนมัติและหุ่นยนต์

ระบบอัตโนมัติและหุ่นยนต์มีบทบาทสำคัญเพิ่มมากขึ้นในอุตสาหกรรมเครื่องเจาะ โดยช่วยเพิ่มประสิทธิภาพ ความแม่นยำ และความปลอดภัย เครื่องเจาะอัตโนมัติสามารถทำงานที่ซับซ้อนได้โดยแทบไม่ต้องมีการแทรกแซงจากมนุษย์ ลดต้นทุนแรงงานและความเสี่ยงต่อข้อผิดพลาด ระบบหุ่นยนต์สามารถผสานรวมกับเครื่องเจาะเพื่อทำให้การจัดการวัสดุ การเปลี่ยนเครื่องมือ และการตรวจสอบคุณภาพเป็นไปโดยอัตโนมัติ ส่งผลให้กระบวนการผลิตมีประสิทธิภาพมากขึ้น

ตัวอย่างเช่น แขนหุ่นยนต์สามารถโหลดและขนถ่ายชิ้นงาน วางตำแหน่งชิ้นงานบนเครื่องจักรได้อย่างแม่นยำ และดำเนินการรอง เช่น การขัดแต่งและทำความสะอาด ระดับการทำงานอัตโนมัตินี้ไม่เพียงแต่เพิ่มผลผลิตเท่านั้น แต่ยังปรับปรุงความปลอดภัยในสถานที่ทำงานด้วยการลดความจำเป็นในการขนย้ายวัสดุหนักและอันตรายด้วยมือ

นอกจากนี้ ระบบหุ่นยนต์ยังสามารถติดตั้งเซ็นเซอร์ขั้นสูงและอัลกอริทึมการเรียนรู้ของเครื่องจักรเพื่อตรวจสอบกระบวนการเจาะแบบเรียลไทม์ ตรวจจับความผิดปกติและปรับเปลี่ยนเพื่อเพิ่มประสิทธิภาพการทำงาน ความสามารถนี้ช่วยเพิ่มประสิทธิภาพโดยรวมและความน่าเชื่อถือของกระบวนการตัดเฉือน ลดระยะเวลาหยุดทำงานและต้นทุนการบำรุงรักษา

ข้อควรพิจารณาด้านสิ่งแวดล้อมในการดำเนินการเครื่องจักรเจาะ

ประสิทธิภาพการใช้พลังงาน

ประสิทธิภาพการใช้พลังงานถือเป็นปัจจัยสำคัญในการดำเนินงานเครื่องเจาะสมัยใหม่ ซึ่งขับเคลื่อนโดยความจำเป็นในการลดต้นทุนการดำเนินงานและผลกระทบต่อสิ่งแวดล้อม ความก้าวหน้าในเทคโนโลยีมอเตอร์ เช่น มอเตอร์ไฟฟ้าประสิทธิภาพสูงและไดรฟ์ความถี่แปรผัน (VFD) ช่วยปรับปรุงประสิทธิภาพการใช้พลังงานของเครื่องเจาะได้อย่างมาก เทคโนโลยีเหล่านี้ช่วยให้ควบคุมความเร็วและแรงบิดของมอเตอร์ได้อย่างแม่นยำ ลดการใช้พลังงานและเพิ่มประสิทธิภาพการทำงาน

นอกจากนี้ การใช้ส่วนประกอบที่ประหยัดพลังงาน เช่น ไฟ LED และอุปกรณ์อิเล็กทรอนิกส์ที่ใช้พลังงานต่ำ ยังช่วยให้ประหยัดพลังงานโดยรวมได้มากขึ้น การนำระบบการจัดการพลังงานมาใช้เพื่อตรวจสอบและควบคุมการใช้พลังงานแบบเรียลไทม์สามารถช่วยระบุจุดที่ไม่มีประสิทธิภาพและนำมาตรการแก้ไขมาใช้ ส่งผลให้ประหยัดต้นทุนได้มากและลดปริมาณการปล่อยคาร์บอน

การลดของเสีย

การลดของเสียถือเป็นอีกประเด็นสำคัญในการดำเนินงานเครื่องเจาะแบบยั่งยืน การใช้ประโยชน์ของวัสดุอย่างมีประสิทธิภาพและกระบวนการกลึงที่เหมาะสมที่สุดสามารถลดของเสียจากวัสดุและลดผลกระทบต่อสิ่งแวดล้อมจากการผลิตได้ ซอฟต์แวร์จำลองขั้นสูงและเทคโนโลยี CNC ช่วยให้ควบคุมกระบวนการเจาะได้อย่างแม่นยำ ลดอัตราเศษวัสดุและปรับปรุงผลผลิตของวัสดุ

การรีไซเคิลและนำของเหลวตัด เศษโลหะ และวัสดุเหลือใช้อื่นๆ กลับมาใช้ใหม่สามารถช่วยลดขยะได้เช่นกัน การนำระบบวงจรปิดมาใช้ในการจัดการของเหลวตัดและการรีไซเคิลเศษโลหะสามารถลดต้นทุนการกำจัดขยะและลดผลกระทบต่อสิ่งแวดล้อมจากการดำเนินการตัดเฉือนได้

การควบคุมการปล่อยมลพิษ

การควบคุมการปล่อยมลพิษจากการทำงานของเครื่องเจาะเป็นสิ่งสำคัญในการรักษาสถานที่ทำงานให้ปลอดภัยและเป็นมิตรต่อสิ่งแวดล้อม การใช้ระบบกรองขั้นสูง เช่น เครื่องกรองละอองและเครื่องฟอกอากาศ สามารถดักจับและกำจัดสารปนเปื้อนในอากาศได้อย่างมีประสิทธิภาพ เช่น ละอองน้ำมัน ไอระเหยของสารหล่อเย็น และอนุภาคขนาดเล็ก ระบบเหล่านี้ช่วยรักษาคุณภาพอากาศและปฏิบัติตามข้อบังคับด้านสิ่งแวดล้อม ช่วยปกป้องสุขภาพของคนงานและชุมชนโดยรอบ

นอกจากนี้ การเลือกใช้ของเหลวตัดเฉือนและสารหล่อลื่นที่เป็นมิตรต่อสิ่งแวดล้อมสามารถลดการปล่อยมลพิษที่เป็นอันตรายและปรับปรุงความปลอดภัยในสถานที่ทำงานได้ ของเหลวตัดเฉือนแบบใช้น้ำและย่อยสลายได้ทางชีวภาพเป็นทางเลือกที่ปลอดภัยและยั่งยืนกว่าของเหลวแบบใช้น้ำมันแบบดั้งเดิม โดยลดผลกระทบต่อสิ่งแวดล้อมจากการทำงานตัดเฉือนให้เหลือน้อยที่สุด

แนวโน้มในอนาคตของเทคโนโลยีเครื่องเจาะ

การผลิตอัจฉริยะ

การเติบโตของอุตสาหกรรม 4.0 และการผลิตอัจฉริยะได้ถูกกำหนดให้เปลี่ยนแปลงอุตสาหกรรมเครื่องเจาะ ด้วยการเชื่อมต่อที่เพิ่มขึ้น การวิเคราะห์ข้อมูล และระบบอัตโนมัติที่ขับเคลื่อนการปรับปรุงประสิทธิภาพและความแม่นยำ เครื่องเจาะอัจฉริยะที่ติดตั้งเซ็นเซอร์และการเชื่อมต่อ IoT สามารถรวบรวมและวิเคราะห์ข้อมูลแบบเรียลไทม์ ซึ่งให้ข้อมูลเชิงลึกอันมีค่าเกี่ยวกับประสิทธิภาพของเครื่องจักร การสึกหรอของเครื่องมือ และพารามิเตอร์ของกระบวนการ

แนวทางที่ขับเคลื่อนด้วยข้อมูลนี้ช่วยให้สามารถบำรุงรักษาเชิงคาดการณ์ได้ ลดระยะเวลาหยุดทำงานและยืดอายุการใช้งานของเครื่องจักรและเครื่องมือต่างๆ ผู้ผลิตสามารถปรับตารางการบำรุงรักษาให้เหมาะสมและลดความเสี่ยงของการเสียหายที่ไม่คาดคิดได้ โดยการระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะนำไปสู่ความล้มเหลวของเครื่องจักร ปรับปรุงประสิทธิภาพโดยรวมและประสิทธิภาพด้านต้นทุน

บูรณาการการผลิตสารเติมแต่ง

การผสานรวมการผลิตแบบเติมแต่ง (AM) กับกระบวนการเจาะแบบดั้งเดิมเปิดโอกาสใหม่ๆ ให้กับการผลิตชิ้นส่วนที่ซับซ้อนและการปรับแต่ง เครื่องจักรไฮบริดที่รวมความสามารถในการผลิตแบบเติมแต่งและแบบลบออกสามารถผลิตรูปทรงเรขาคณิตที่ซับซ้อนและคุณลักษณะภายในที่ยากหรือเป็นไปไม่ได้ที่จะบรรลุผลได้ด้วยการตัดเฉือนแบบธรรมดาเพียงอย่างเดียว

การผลิตแบบเติมแต่งช่วยให้สามารถสร้างชิ้นส่วนที่มีรูปร่างใกล้เคียงกัน ลดการสูญเสียวัสดุ และลดความจำเป็นในการตัดเฉือนจำนวนมาก ด้วยการรวม AM เข้ากับการเจาะที่แม่นยำ ผู้ผลิตจึงสามารถผลิตงานตกแต่งคุณภาพสูงและค่าความคลาดเคลื่อนที่แคบสำหรับชิ้นส่วนที่ซับซ้อนได้ ขยายขอบเขตการใช้งานและปรับปรุงประสิทธิภาพโดยรวม

ความยั่งยืนและเศรษฐกิจหมุนเวียน

ความยั่งยืนและเศรษฐกิจหมุนเวียนกลายเป็นสิ่งสำคัญมากขึ้นในอุตสาหกรรมการผลิต ขับเคลื่อนการพัฒนาเทคโนโลยีเครื่องเจาะที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ผู้ผลิตให้ความสำคัญกับการลดการใช้พลังงาน ลดของเสีย และส่งเสริมการนำวัสดุกลับมาใช้ใหม่และรีไซเคิล

การนำแนวปฏิบัติที่ยั่งยืนมาใช้ เช่น การใช้แหล่งพลังงานหมุนเวียน การนำระบบวงจรปิดมาใช้งานในการจัดการของเหลวสำหรับการตัด และการออกแบบเครื่องจักรให้ถอดประกอบและรีไซเคิลได้ง่าย จะมีบทบาทสำคัญในการลดผลกระทบต่อสิ่งแวดล้อมจากการทำงานของเครื่องเจาะ

ห่อขึ้น

โดยสรุป การเลือกเครื่องเจาะที่เหมาะสมต้องพิจารณาอย่างรอบคอบถึงลักษณะเฉพาะของการใช้งาน ข้อกำหนดของเครื่อง ความคลาดเคลื่อนและความแม่นยำ ความเข้ากันได้ของวัสดุ และต้นทุน ความก้าวหน้าทางเทคโนโลยี เช่น การรวมระบบ CNC วัสดุเครื่องมือขั้นสูง และระบบอัตโนมัติ เป็นตัวขับเคลื่อนการปรับปรุงประสิทธิภาพ ความแม่นยำ และความยั่งยืน การพิจารณาสิ่งแวดล้อม รวมถึงประสิทธิภาพการใช้พลังงาน การลดของเสีย และการควบคุมการปล่อยมลพิษ กำลังกลายเป็นสิ่งสำคัญมากขึ้นเรื่อยๆ ในการใช้งานเครื่องเจาะสมัยใหม่ แนวโน้มในอนาคต เช่น การผลิตอัจฉริยะ การรวมระบบการผลิตแบบเติมแต่ง และความยั่งยืน จะยังคงกำหนดรูปลักษณ์ของอุตสาหกรรมต่อไป โดยนำเสนอความเป็นไปได้และความท้าทายใหม่ๆ ให้กับผู้ผลิต