2025 yılında kristalizasyon endüstrisi verimliliği ve çevresel sürdürülebilirliği artıran yenilikler gördü. Bu makale, doğru kristalizatörü seçmenin türlerini, teknik özelliklerini, performans ölçümlerini ve güvenlik standartlarını kapsayan derinlemesine bir analizini sunar. Bilinçli satın alma kararları vermeyi amaçlayan profesyonel alıcılar için değerli bir kaynaktır.

İçindekiler:

– Kristalizatörlerin Piyasa Genel Görünümü

– Kristalizatör Seçerken Önemli Faktörler

– Kristalizatörlerin Uygulamaları

– Kristalizatörlerdeki Teknolojik Gelişmeler

– Çeşitli Kristalizatör Modelleri ve Boyutları

- Son düşünceler

Kristalizatörlerin Piyasa Genel Görünümü

Küresel endüstriyel kristalizatörler pazarı 3.58'te yaklaşık 2023 milyar dolar değerindeydi ve 6.11'ye kadar 2032 milyar dolara ulaşması bekleniyor; bu da 6.40'ten 2024'ye kadar %2032'lık bir bileşik yıllık büyüme oranını (CAGR) temsil ediyor. Kristalizatörler, kontrollü kristalizasyon yoluyla katı maddelerin arıtılmasına ve üretilmesine yardımcı oldukları kimyasallar, ilaçlar ve yiyecek ve içecek gibi endüstrilerde olmazsa olmazdır. Temel pazar segmentleri arasında her biri belirli uygulamalara uygun olan buharlaştırıcı, soğutmalı ve vakumlu kristalizatörler yer almaktadır.

Kuzey Amerika, Avrupa ve Asya-Pasifik, güçlü endüstriyel altyapıları ve teknolojik gelişmelere yaptıkları yatırımlar nedeniyle bu pazara öncülük ediyor. Arıtılmış kimyasallara ve ilaçlara olan talep, verimliliği artıran ve çevresel etkiyi en aza indiren kristalizasyon teknolojilerindeki yeniliklerle birlikte pazar büyümesini yönlendiriyor. Ayrıca, özellikle sıkı çevre düzenlemelerine sahip bölgelerde atık su arıtımına olan ihtiyaç da pazarı destekliyor.

Detaylı Pazar Analizi

Endüstriyel kristalizatörler pazarı dinamiktir ve çeşitli faktörlerden etkilenir. Kristalizasyon süreçlerinin saflığı ve ölçeği birincil ölçütlerdir. Yaygın kristalizatör tipleri arasında zorlamalı sirkülasyon, taslak tüp deflektörü (DTB) ve vakum kristalizatörleri bulunur ve her biri belirli endüstri ihtiyaçlarını karşılar. DTB kristalizatörleri çok yönlülükleri ve verimlilikleri nedeniyle en büyük pazar payına sahiptir ve bu da onları kimyasallar ve ilaç sektörlerinde popüler hale getirir.

Ekonomik faktörler piyasa dinamiklerini önemli ölçüde etkiler. Yüksek üretim ve işletme maliyetleri ürün penetrasyonunu engelleyebilir. Ancak, verimli ve sürdürülebilir kristalizasyon yöntemlerinin benimsenmesi inovasyonu teşvik eder. Şirketler performansı artırmak ve çevre düzenlemelerine uymak için otomasyon ve kontrol sistemlerini entegre ediyor. Özellikle, sürekli kristalizasyon süreçleri daha yüksek verim ve tutarlı ürün kalitesi sunarak bunları büyük ölçekli üretim için tercih edilir hale getiriyor.

Tüketici davranışı çevresel sürdürülebilirliğe ve operasyonel verimliliğe doğru kayıyor. Bu eğilim, kristalizatörlerin su ve kimyasalları geri kazanmaya ve geri dönüştürmeye yardımcı olduğu tekstil ve ilaç gibi endüstrilerde Sıfır Sıvı Deşarjı (ZLD) sistemlerinin benimsenmesinde belirgindir. Gıda ve içecek endüstrisi de şeker rafinasyonu ve tuz üretimi gibi süreçler için kristalizatörlere güvenir. Brezilya'daki Raízen ve Yeni Zelanda'daki Fonterra gibi şirketler, yüksek saflık ve kalite elde etmek için kristalizatörlerin kullanımına örnektir.

Bölgesel Görüşler ve Rekabet Ortamı

Kuzey Amerika, güçlü endüstriyel temelleri ve teknolojik yetenekleri nedeniyle ABD ve Kanada'nın liderliğinde endüstriyel kristalizatörler pazarına hakimdir. Sıkı düzenleyici standartlar ve önemli Ar-Ge yatırımları, gelişmiş kristalizasyon teknolojilerinin kullanımını teşvik eder. Asya-Pasifik bölgesi, Çin, Hindistan ve Güneydoğu Asya'daki hızlı sanayileşmeyle desteklenen en hızlı büyüyen pazardır. Üretim ve artan kentleşme için hükümet desteği, verimli kristalizasyon teknolojilerine olan talebi daha da artırmaktadır.

Rekabetçi manzara, Ar-Ge çabaları ve stratejik ortaklıkları sayesinde önemli pazar paylarına sahip olan GEA Group, Sulzer Ltd. ve Sumitomo Heavy Industries gibi kilit oyuncuları içeriyor. Rekabet faktörleri arasında fiyatlandırma, ürün kalitesi ve teknolojik yenilik yer alıyor. Pazar büyüdükçe, şirketlerin bir adım öne geçmek için yenilikçi yeniliklere ve stratejik büyüme taktiklerine odaklanmasıyla rekabet yoğunluğu artacak.

Kristalizatör Seçerken Önemli Faktörler

Kristalizatör Çeşitleri

Bir kristalizatör seçmek, mevcut türleri ve bunların özel uygulamalarını anlamakla başlar. Üç temel tür vardır: konsantrasyon, soğutma ve reaksiyon veya denge yer değiştirmesi. Konsantrasyon kristalizatörleri atık suyu işleyerek katı kristaller ve temiz su üretir. Genellikle vakum altında veya bir ısı değiştirici kullanarak çalışan soğutma kristalizatörleri, kristalleşmek için soğutulması gereken maddeler içindir. Reaksiyon veya denge yer değiştirme kristalizatörleri, kristalleşmenin bir kimyasal reaksiyondan veya dengede bir kaymadan kaynaklandığı durumlarda kullanılır.

İşlenen malzemeye, nihai ürünün gerekli saflığına ve çalışma koşullarına göre kristalizatör tipini seçin. Örneğin, dikey sürekli soğutmalı kristalizatör (VCCC) yüksek viskoziteli, yavaş kristalleşen maddeler için idealdir, tuz kristalizatörü ise tuzlu atık su için tasarlanmıştır.

Teknik özellikler

Bir kristalizatörün teknik özellikleri uygulama gereksinimleriyle uyuşmalıdır. Temel özellikler arasında kapasite, malzeme uyumluluğu ve operasyonel verimlilik bulunur. Örneğin, bir reçine kristalizatörü, pul veya amorf reçine peletlerini kristalleştirmek için tasarlanmıştır ve belirli malzeme uyumluluğu ve operasyonel parametrelere ihtiyaç duyar.

Tasarım ayrıca besleme malzemesinin fiziksel ve kimyasal özelliklerini de karşılamalıdır. Viskozite, kristalleşme oranı ve termal hassasiyet gibi faktörler ekipman seçimini etkiler. Enerji tüketimi, verim ve geri kazanım oranındaki verimlilik, bir kristalizatör seçerken çok önemlidir.

Performans ve İşlevsellik

Bir kristalizatörün performansı ve işlevselliği, enerji tüketimini ve işletme maliyetlerini en aza indirirken sürekli olarak yüksek saflıkta kristaller üretme becerisiyle belirlenir. Temel performans ölçütleri arasında kristalleşme oranı, ürün verimi ve saflık seviyeleri yer alır.

Örneğin, genellikle kristalizatörlerle birlikte kullanılan bir tuzlu su konsantratörü, atık suyun %95 ila %99'unu geri kazanabilir ve bu da onu sıfır sıvı deşarjı (ZLD) hedefleyen endüstriler için oldukça verimli hale getirir. Buharlaştırıcılar gibi diğer teknolojilerle entegre olma yeteneği, işlevselliği ve verimliliği artırır.

Malzeme ve Yapı Kalitesi

Malzeme ve yapı kalitesi, bir kristalizatörün dayanıklılığını, bakım ihtiyaçlarını ve kullanım ömrünü önemli ölçüde etkiler. Kristalizatörler genellikle işlenmiş maddelerin aşındırıcı doğasına dayanıklı malzemelerden yapılır. Yaygın malzemeler arasında paslanmaz çelik ve korozyona ve aşınmaya dayanıklı özel alaşımlar bulunur.

Yüksek kaliteli yapı, zorlu koşullar altında sürekli çalışmayı garanti ederek sık onarım ve değiştirme ihtiyacını azaltır. Bu güvenilirlik, yüksek üretim talepleri ve sıkı kalite standartları olan endüstriler için hayati önem taşır.

Güvenlik Standartları ve Sertifikalar

Bir kristalizatör seçerken güvenlik standartlarına ve sertifikasyonlara uyum esastır. Ekipmanın sektöre özgü güvenlik yönetmeliklerine uymasını sağlamak, çalışanları korur ve operasyonel bütünlüğü korur. ISO ve CE işareti gibi sertifikasyonlar, titiz testler ve uluslararası güvenlik ve performans standartlarına uyumu gösterir.

Otomatik kapanma mekanizmaları, basınç tahliye vanaları ve sağlam kontrol sistemleri gibi güvenlik özellikleri kazaları önler ve güvenli çalışmayı garanti eder. Çevre düzenlemelerine uyum, kristalizatörün izin verilen emisyon sınırları içinde çalışmasını sağlayarak sürdürülebilir endüstriyel uygulamalara katkıda bulunur.

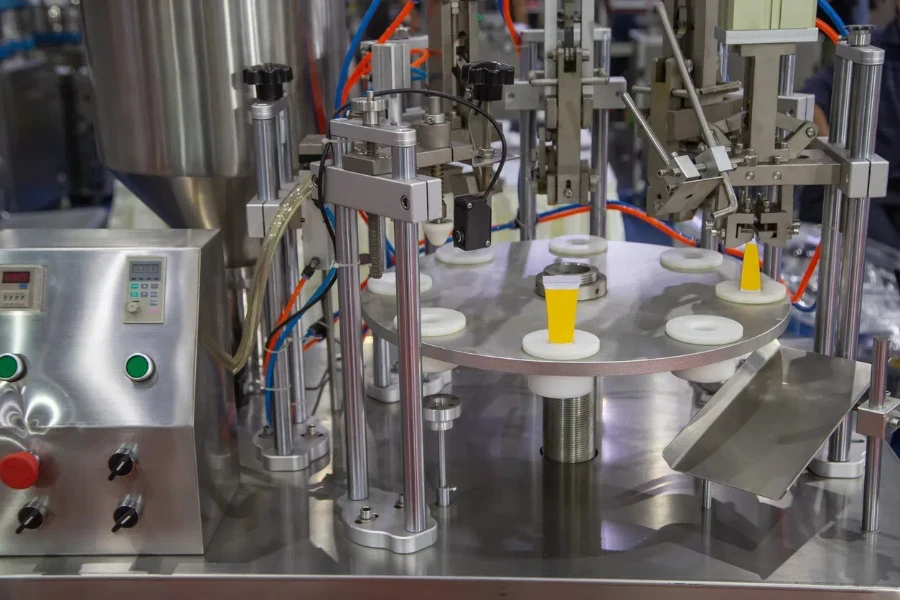

Kristalizatörlerin Uygulamaları

Kristalizatörler, imalat, kimyasal işleme, madencilik, petrokimyasal rafineri ve elektronik dahil olmak üzere çeşitli endüstrilerde kullanılır. İmalatta, atık sudan değerli tuzları geri kazanarak kaynak kullanımını optimize eder ve ZLD gerekliliklerini karşılarlar.

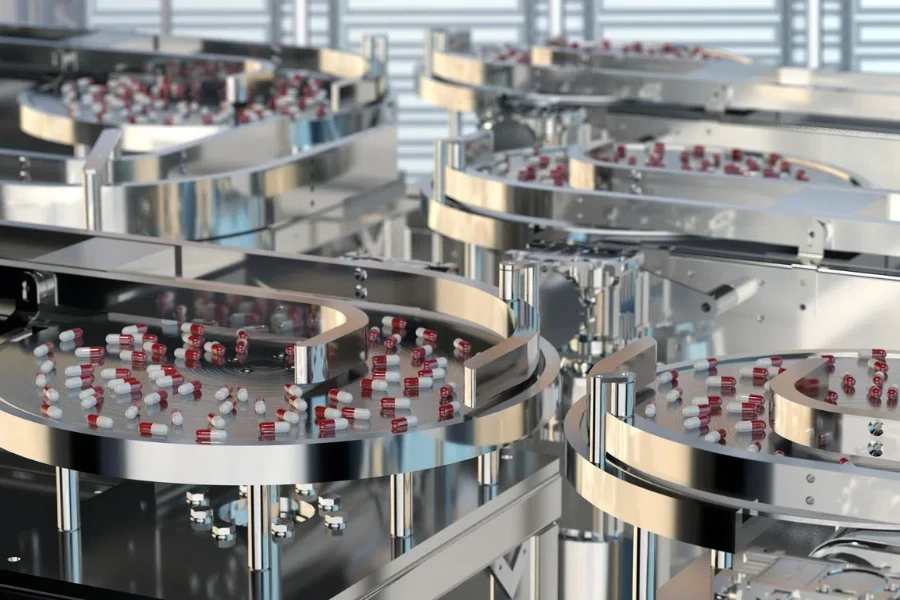

Kimyasal işlemede, kristalizatörler, farmasötikler ve özel kimyasallar için gerekli olan yüksek saflıkta kimyasallar ve ara maddeler üretir. Madencilik endüstrisi, cevher bulamacından mineralleri çıkarmak ve saflaştırmak için kristalizatörleri kullanır ve mineral geri kazanım verimliliğini artırır.

Petrokimya rafinerileri hidrokarbonları ayırmak ve saflaştırmak için kristalizatörler kullanır, yakıt ve petrokimya ürün kalitesini iyileştirir. Elektronikte, kristalizatörler gelişmiş elektronik cihazlar için gereken yüksek saflıktaki bileşenlerin üretimi için çok önemlidir.

Kristalizatörlerdeki Teknolojik Gelişmeler

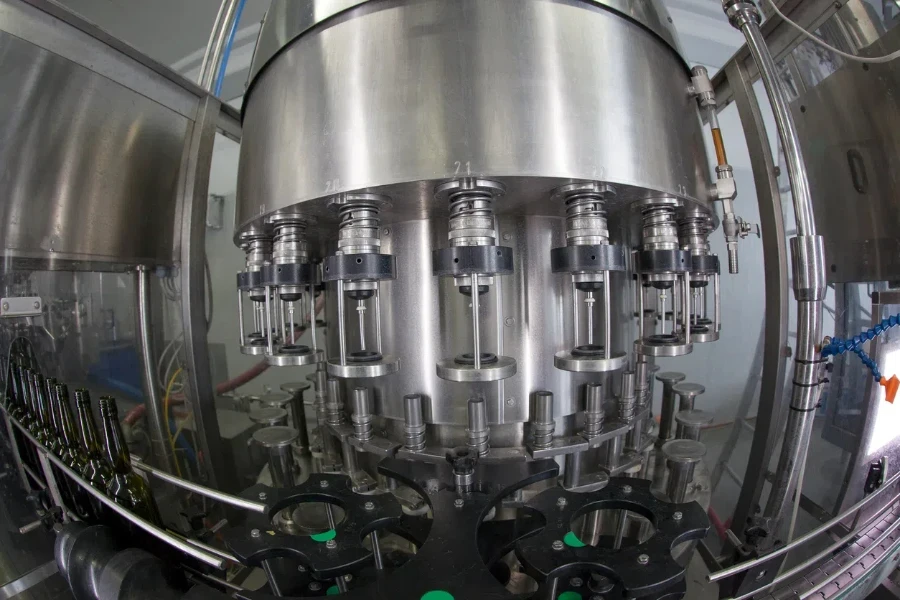

Kristalizatör teknolojisindeki gelişmeler verimliliği, otomasyonu ve ölçeklenebilirliği artırıyor. Modern kristalizatörler, optimum performansı garanti eden hassas izleme ve operasyonel parametrelerin ayarlanması için gelişmiş kontrol sistemlerine sahiptir.

Sürekli kristalleştirme süreçleri gibi yenilikler, tutarlı kalitede tekdüze kristaller üreterek parti değişkenliğini azaltır. Dijital sensörlerin ve IoT teknolojilerinin entegrasyonu, gerçek zamanlı veri toplama ve analizini mümkün kılarak öngörücü bakımı kolaylaştırır ve duruş süresini azaltır.

Isı geri kazanım sistemleri gibi enerji açısından verimli tasarımlar daha yaygın hale geliyor ve genel enerji tüketimini azaltıyor. Bu gelişmeler, kristalizatörleri gelişen endüstriyel ihtiyaçlara daha uyumlu hale getirerek sürdürülebilir ve maliyet açısından etkili operasyonları teşvik ediyor.

Çeşitli Kristalizatör Modelleri ve Boyutları

Kristalizatörler, farklı endüstriyel ihtiyaçları karşılamak için çeşitli boyutlarda ve modellerde gelir. Araştırma ve geliştirme için küçük ölçekli laboratuvar kristalizatörlerinden seri üretim için büyük ölçekli endüstriyel kristalizatörlere kadar her uygulama için uygun bir seçenek vardır.

Laboratuvar kristalizatörleri araştırmacıların kristalizasyon süreçlerini incelemelerine ve parametreleri küçük ölçekte optimize etmelerine olanak tanır. Pilot ölçekli kristalizatörler laboratuvar deneyleri ile tam ölçekli üretim arasındaki boşluğu kapatarak endüstriyel koşullara yakın test olanağı sağlar.

Endüstriyel kristalizatörler, büyük hacimli malzemeleri verimli bir şekilde işleyerek yüksek kapasiteli işlemler için tasarlanmıştır. Bu modeller genellikle kolay ölçeklenebilirlik ve mevcut üretim hatlarıyla entegrasyon için modüler tasarımlara sahiptir ve büyüyen endüstriyel ihtiyaçlar için esneklik sağlar.

Son Düşüncelerimiz

Doğru kristalizatörü seçmek, kristalizatör türü, teknik özellikler, performans, malzeme kalitesi ve güvenlik standartları gibi faktörlerin değerlendirilmesini içerir. Belirli uygulama gereksinimlerini anlamak ve teknolojik gelişmelerle güncel kalmak, kristalizasyon süreçlerinin verimliliğini önemli ölçüde artırabilir.

Bu kritik hususları göz önünde bulundurarak ve en son yeniliklerden yararlanarak, endüstriler kristalizasyon operasyonlarını optimize edebilir, daha yüksek ürün kalitesine ulaşabilir ve sürdürülebilir endüstriyel uygulamalara katkıda bulunabilirler.