سیاہی پرنٹنگ کا ایک اہم جزو ہے، اور صحیح سیاہی کا انتخاب آپ کے پرنٹس کے معیار میں تمام فرق لا سکتا ہے۔ لیکن بہت سارے اختیارات دستیاب ہونے کے ساتھ، یہ جاننا کہ آپ کے پرنٹر کے لیے کون سی سیاہی کا انتخاب کرنا مشکل ہو سکتا ہے۔ اس مضمون میں، ہم سیاہی کی مختلف اقسام، آپ کو سیاہی کے معیار کے بارے میں کیا جاننا چاہیے، اور آپ کو اپنی پرنٹنگ کی ضروریات کے لیے رنگین سیاہی کا انتخاب کیوں کرنا چاہیے۔

سیاہی کی اقسام

سیاہی ایک مائع ہے جس میں روغن یا رنگ ہوتے ہیں اور عام طور پر لکھنے یا ڈرائنگ کے لیے استعمال ہوتے ہیں۔ انک جیٹ پرنٹنگ کے تناظر میں، سیاہی کی درجہ بندی کے دو اہم طریقے ہیں: رنگ کی بنیاد پر اور سالوینٹ کی بنیاد پر۔

اصطلاح سے ہی، رنگ کی بنیاد کی بنیاد پر درجہ بندی میں ایک ہی رنگ کی بنیاد کے ساتھ سیاہی کو گروپ کرنا شامل ہے۔ اس میں رنگ پر مبنی سیاہی شامل ہے، جو عام طور پر سبلیمیشن پرنٹرز میں استعمال ہوتی ہے، اور روغن پر مبنی سیاہی، جو ڈائریکٹ ٹو فلم (DTF) پرنٹرز میں استعمال ہوتی ہے۔

سالوینٹس پر مبنی درجہ بندی کا طریقہ سیاہی کو پانی پر مبنی قرار دیتا ہے، جو رنگ کی بنیاد کو تحلیل کرنے کے لیے بنیادی اجزاء کے طور پر پانی اور پانی میں حل پذیر سالوینٹس کا استعمال کرتا ہے، اور تیل پر مبنی، جو رنگ کی بنیاد کو تحلیل کرنے کے لیے غیر پانی میں حل پذیر سالوینٹس کا استعمال کرتا ہے۔ اگرچہ کچھ روغن کی سیاہی پانی پر مبنی یا تیل پر مبنی ہو سکتی ہے، لیکن یہ نوٹ کرنا ضروری ہے کہ پانی پر مبنی اور تیل پر مبنی سیاہی کو نہیں ملایا جانا چاہیے کیونکہ ان کی نوعیت مختلف ہوتی ہے اور ہو سکتا ہے کہ پرنٹر کی ضروریات سے ہم آہنگ نہ ہوں۔

ڈی ٹی ایف انک بمقابلہ سبلیمیشن انک

DTF سیاہی (جسے "فلم ٹرانسفر پرنٹنگ انک" بھی کہا جاتا ہے) اپنے رنگ کے طور پر روغن کا استعمال کرتا ہے۔ تاہم، روغن تمام مواد کے لیے قدرتی وابستگی نہیں رکھتے اور انہیں سطحوں پر چپکنے کے لیے سیاہی کے اجزاء جیسے رال اور چپکنے والی چیزوں کی مدد کی ضرورت ہوتی ہے۔

دوسری طرف، سبلیمیشن انک کا تعلق رنگنے والی سیاہی سے ہے اور رنگین کے طور پر منتشر رنگوں کا استعمال کرتا ہے۔ یہ رنگ ٹیکسٹائل ریشوں کے ساتھ بانڈ کر سکتے ہیں، جس سے ریشوں پر رنگ کو جذب اور ٹھیک کیا جا سکتا ہے۔

DTF سیاہی اور sublimation ink مختلف ایپلی کیشنز کے لیے بنائے گئے ہیں اور ان کی خصوصیات مختلف ہیں۔ لہذا، آپ کو ان دونوں کے درمیان فرق جاننا چاہیے تاکہ پرنٹ کے خراب معیار، رنگ دھندلا ہونے، اور پرنٹر کو پہنچنے والے نقصان جیسے مسائل سے بچ سکیں۔ یہ سمجھنا کہ سیاہی کی اقسام کہاں اور کیسے استعمال کی جانی چاہئیں آپ کو اپنی مخصوص ضروریات اور مطلوبہ نتائج حاصل کرنے میں مدد مل سکتی ہے۔

پرنٹنگ میڈیا

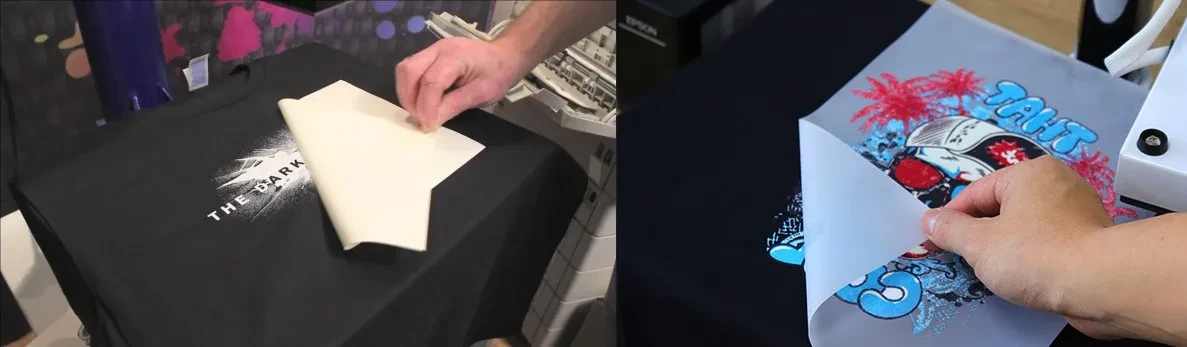

DTF سیاہی کو خاص طور پر ایک خصوصی PET فلم پر پرنٹ کرنے کے لیے ڈیزائن کیا گیا ہے جو سیاہی کو کپڑے پر لگانے کے لیے ٹرانسفر میڈیم کے طور پر کام کرتی ہے۔ سیاہی کے نقطوں کو ایک خاص کوٹنگ کے ذریعے PET فلم پر لگایا جاتا ہے، جو سیاہی کو پگھلنے اور تصویر کو خراب کرنے سے روکتا ہے۔

سبلیمیشن انک کا استعمال سبلیمیشن پیپر کے ساتھ کیا جاتا ہے، جس میں سیاہی کو جذب کرنے کے لیے پی ای ٹی فلم سے مختلف کوٹنگ ہوتی ہے۔ بنیادی طور پر، سیاہی کی دونوں اقسام کو مطلوبہ سطح پر سیاہی منتقل کرنے کے لیے ایک خاص میڈیم کی ضرورت ہوتی ہے۔

حرارت کی منتقلی کا درجہ حرارت

ڈی ٹی ایف سیاہی کو حرارت کی منتقلی کے عمل کے دوران تقریباً 150 سیکنڈ کے لیے تقریباً 15 ڈگری سیلسیس کا کم درجہ حرارت درکار ہوتا ہے۔ اس کے برعکس، سبلیمیشن سیاہی کو تقریباً 200 سیکنڈ کے لیے 30 ڈگری سیلسیس کا زیادہ درجہ حرارت درکار ہوتا ہے۔

یہ ہر سیاہی میں استعمال ہونے والی مختلف رنگین اقسام کی وجہ سے ہے۔ سربلندی کی سیاہی میں منتشر رنگ ہوتے ہیں جن کو مکمل طور پر رد عمل ظاہر کرنے اور رنگ پیدا کرنے کے لیے زیادہ درجہ حرارت کی ضرورت ہوتی ہے۔ ڈی ٹی ایف سیاہی کو مکمل رنگ کی نشوونما کے لیے اتنے زیادہ درجہ حرارت اور وقت کی ضرورت نہیں ہے۔

میڈیا موافقت

اوپر بیان کردہ رنگ کی نشوونما کے عمل میں فرق کی بنیاد پر، یہ واضح ہے کہ DTF سیاہی میں sublimation ink کے مقابلے میں وسیع میڈیا موافقت ہے۔ مؤخر الذکر کو رنگ پیدا کرنے کے لیے زیادہ درجہ حرارت کی ضرورت ہوتی ہے، جو تانے بانے کی خرابی یا پیلے پن کا سبب بن سکتا ہے۔ رنگ کی نشوونما کے لیے کم درجہ حرارت کی ضرورت کے ساتھ، DTF سیاہی میڈیا کی وسیع رینج پر استعمال کے لیے موزوں ہے۔ میڈیا کی موافقت میں یہ فائدہ ایک اہم عنصر ہے جو ڈی ٹی ایف ٹیکنالوجی کے وسیع امکانات میں حصہ ڈالتا ہے۔

سیاہی کی ترکیب

سیاہی سنکنار ہو سکتی ہے، اس لیے جلد اور آنکھوں کے رابطے سے بچنا ضروری ہے۔ اگر سیاہی آپ کی جلد یا آنکھوں کے ساتھ رابطے میں آتی ہے، تو آپ کو نقصان سے بچنے کے لیے اسے فوری طور پر صاف کرنا چاہیے۔ نوٹ کریں کہ آپ کو مختلف برانڈز کی سیاہی کو ملانے سے بھی گریز کرنا چاہیے کیونکہ ان کی ساخت، سافٹ وئیر کے منحنی خطوط، اور سفید سیاہی کے غیر متوقع اثر ہونے کے خطرے کی وجہ سے۔ سیاہی ملانے سے نوزل کی رکاوٹ اور دیگر مسائل پیدا ہو سکتے ہیں۔

ذیل میں سیاہی کے معیاری اجزاء کا خلاصہ ہے:

| اجزاء | مواد | فنکشن |

| سالوینٹس | 50٪ –75٪ | پولیمر کو گھلنشیل کرتا ہے۔ استعمال ہونے والے عام سالوینٹس الکوحل، ایسٹرز، کیٹونز، گلائکولز اور پانی ہیں۔ |

| بائنڈر | 15٪ –30٪ | سبسٹریٹس پر آسنجن کا تعین کرتا ہے۔ چمک اور سیاہی کی مکینیکل، جسمانی اور کیمیائی خصوصیات۔ |

| نامیاتی رنگین | 8٪ –20٪ | سیاہی روغن کی شدت کو کنٹرول کرتا ہے۔ |

| Additives اور | 3٪ –5٪ | سیاہی کی مخصوص خصوصیات کا تعین کرتا ہے، جیسے ریالوجی، چپکنے، رگڑنا اور سکریچ مزاحمت، اور اینٹی فومنگ اثر۔ |

سفید سیاہی ۔

سفید سیاہی نہ صرف دوسرے رنگوں کے پس منظر کے رنگ کے طور پر بلکہ سفید پیٹرن کو پاپ بنانے میں بھی اہم کردار ادا کرتی ہے۔ تاہم، اس میں سیاہی کے دوسرے رنگوں کے مقابلے میں زیادہ تلچھٹ ہوتی ہے، جس سے اس کی زیادہ سے زیادہ مستقل مزاجی کو برقرار رکھنا زیادہ مشکل ہوتا ہے۔

تلچھٹ کی تشکیل سے بچنے کے لیے، سیاہی کی بوتل کو پرنٹر میں ڈالنے سے پہلے اسے ہلانے کی سفارش کی جاتی ہے۔ پھر، پرنٹ ہیڈ کو صاف کرنے کے لیے F12 کا استعمال کریں تاکہ سفید سیاہی کے راستے کا آؤٹ پٹ مستحکم ہو۔ سفید سیاہی کے معیار کو مزید بڑھانے کے لیے، آپ سفید سیاہی کی بوتل اور سیاہی کے ڈیمپر کے درمیان ایک چھوٹی سرکولیشن پمپ موٹر شامل کر سکتے ہیں، اگر آپ کے پرنٹر میں یہ نہیں ہے، تو موثر گردش کے لیے۔ اس سے سیاہی کی یکسانیت بڑھ جاتی ہے۔

کچھ مینوفیکچررز سفید سیاہی کی بوتلوں میں خودکار اسٹررر شامل کرتے ہیں۔ اسٹررر سٹارٹ اپ کے ہر 30 منٹ بعد خود بخود سفید سیاہی کو مکس کر دیتا ہے تاکہ ضرورت سے زیادہ تلچھٹ جمع ہو جائے۔

پرنٹرز پر سیاہی استعمال کرتے وقت دیکھ بھال کے نکات

اپنے پرنٹر کو صحیح طریقے سے برقرار رکھنے اور چلانے کے لیے، آپ ذیل میں دی گئی تجاویز پر عمل کر سکتے ہیں:

1. پرنٹر کو ہر روز آن رکھنے کی کوشش کریں اور پرنٹنگ سے پہلے پرنٹ ہیڈ کو صاف کرنے کے لیے راسٹر امیجنگ پروسیسر (RIP) سافٹ ویئر استعمال کریں۔

2. اگر پرنٹر تین دن سے زیادہ استعمال نہیں ہوتا ہے، تو پرنٹ ہیڈ کو چیک کریں، کیونکہ یہ بند ہو سکتا ہے۔

3. پرنٹ ہیڈ کو پہنچنے والے نقصان کو روکنے کے لیے سیاہی اور دیگر مائع کو پرنٹ ہیڈ کیبل میں داخل ہونے سے گریز کریں۔

4. سیاہی کی باقیات جمع ہونے سے بچنے کے لیے نوزل کی سطح کو باقاعدگی سے صاف کریں۔

5. انک کار کے فضلہ انک پمپ، گریٹنگ سٹرپس اور گائیڈ ریلز کو صاف کریں۔ آپ چکنا کرنے والا تیل بھی شامل کر سکتے ہیں۔

6. پرنٹر استعمال کرنے کے بعد کسی بھی بقایا سیاہی یا مائع کو صاف کریں۔

7. باقاعدگی سے سیاہی اور ٹھنڈے پانی کی سطح کو چیک کریں اور ضرورت کے مطابق انہیں دوبارہ بھریں۔

8. پرنٹر کو براہ راست سورج کی روشنی کے سامنے لانے سے گریز کریں۔

شیلف لائف، اسٹوریج، اور سیاہی کا ماحول استعمال کریں۔

سیاہی کی مناسب ہینڈلنگ اور اسٹوریج کے بارے میں یاد رکھنے کے لیے کچھ نکات یہ ہیں:

1. جب سیاہی استعمال میں نہ ہو تو کارتوس کے پیکج کو بند رکھیں۔

2. کھولنے کے بعد 3 ماہ کے اندر سیاہی کا استعمال کریں۔ نہ کھولے جانے پر، زیادہ تر سیاہی کی مصنوعات کی شیلف لائف 6 ماہ ہوتی ہے۔

3. سالوینٹس پر مبنی سیاہی کے کارتوس کو آگ کے ذرائع سے دور رکھیں اور انہیں براہ راست سورج کی روشنی سے دور ٹھنڈی، خشک، ہوادار جگہ پر رکھیں۔ ان کارتوسوں میں آتش گیر مائعات ہوتے ہیں اور یہ سنکنرن اور پریشان کن ہو سکتے ہیں۔ انہیں سانس نہ لیں۔

نوزل بند ہونا۔

جب سیاہی ناقص کوالٹی کی ہو، میعاد ختم ہو، یا دوسری قسموں یا برانڈز کی سیاہی کے ساتھ ملی ہو تو نوزل بند ہو سکتی ہے۔

سیاہی اور آئی سی سی وکر

ہر پرنٹر میں پہلے سے طے شدہ انک آؤٹ پٹ اسکیم ہوتی ہے، جسے انک کریو کہا جاتا ہے، جو کسی مخصوص میڈیم پر پرنٹ کرنے کے لیے ایک مخصوص سیاہی کا تناسب استعمال کرتا ہے۔

CMYK پرنٹنگ میں استعمال ہونے والا معیاری 4-رنگ سیاہی سیٹ ہے۔ اعلی معیار کی سیاہی کو نظریاتی پرنٹنگ کے رنگ سے ملنا چاہئے۔ تاہم، خام مال میں فرق، پیداواری ٹیکنالوجی، اور رنگ کے معیارات پر عمل پیرا ہونے کے نتیجے میں رنگ کی تبدیلیاں ہو سکتی ہیں۔

سیاہی کے منحنی خطوط ایک مخصوص سیاہی، پرنٹر اور درمیانے درجے کے امتزاج کے لیے مخصوص ہیں۔ ہو سکتا ہے کہ آف دی شیلف انک کریو کا استعمال ذاتی نوعیت کی پرنٹنگ کے لیے ہمیشہ بہترین نتائج نہ دے، کیونکہ سیاہی، پرنٹر، یا درمیانی تبدیلی جیسے عوامل نتائج کو متاثر کر سکتے ہیں۔ زیادہ سے زیادہ پیداوار حاصل کرنے کے لیے ہر مخصوص پرنٹنگ کام کے لیے ایک نیا سیاہی وکر بنایا جانا چاہیے۔

RIP پرنٹر سافٹ ویئر مطلوبہ آؤٹ پٹ کوالٹی حاصل کرنے کے لیے رنگین ایڈجسٹمنٹ کے طاقتور فنکشن پیش کرتا ہے۔ مجموعی طور پر، انک جیٹ پرنٹنگ آؤٹ پٹ کا معیار تین بنیادی عوامل پر منحصر ہے: پرنٹر، سیاہی کا معیار، اور سافٹ ویئر پروسیسنگ سسٹم۔ ان عوامل کا کامل امتزاج بہترین رنگ کی پیداوار کا باعث بن سکتا ہے۔

پرو رنگین سیاہی: پرنٹنگ میں آپ کا بہترین دوست

پرو رنگ کی سیاہی، جسے پیشہ ورانہ درجے کی سیاہی بھی کہا جاتا ہے، ایک اعلیٰ معیار کی سیاہی ہے جسے پیشہ ورانہ پرنٹنگ ایپلی کیشنز، جیسے گرافک ڈیزائن، فائن آرٹ، اور فوٹو گرافی کے لیے ڈیزائن کیا گیا ہے۔ پرو کلرڈ انک کو عام طور پر ایک وسیع رنگ گامٹ کے ساتھ تیار کیا جاتا ہے، یعنی یہ معیاری سیاہی کے مقابلے رنگوں کی ایک وسیع رینج پیدا کر سکتی ہے۔ اس کے نتیجے میں زیادہ درست اور واضح رنگ پنروتپادن ہو سکتا ہے، خاص طور پر جلد کے ٹونز، ٹھیک رنگ کے میلان، اور روشن، سیر شدہ رنگوں جیسے علاقوں میں۔

زیادہ تر رنگین سیاہی والے برانڈز معیاری برانڈز سے زیادہ دھندلا مزاحم اور دیرپا ہوتے ہیں۔ اس کے علاوہ، حامی رنگ کی سیاہی پرنٹ سے پرنٹ تک بہتر رنگ کی مستقل مزاجی اور درستگی پیش کر سکتی ہے، جو تجارتی پرنٹنگ ایپلی کیشنز کے لیے بہت ضروری ہے۔

تاہم، حامی رنگ کی سیاہی معیاری سیاہی سے زیادہ مہنگی ہو سکتی ہے اور بہترین نتائج حاصل کرنے کے لیے خصوصی آلات یا پرنٹنگ کے عمل کی ضرورت پڑ سکتی ہے۔ لہذا، آپ کو اپنی ضروریات اور بجٹ پر غور کرنے سے پہلے اس پر غور کرنا چاہیے۔

سے ماخذ رنگدار

دستبرداری: اوپر بیان کردہ معلومات Chovm.com سے آزادانہ طور پر Procolored کے ذریعے فراہم کی گئی ہیں۔ Chovm.com بیچنے والے اور مصنوعات کے معیار اور وشوسنییتا کے بارے میں کوئی نمائندگی اور ضمانت نہیں دیتا۔