سال 2025 میں پلاسٹک انجیکشن مولڈرز کی مانگ میں اضافہ دیکھا گیا ہے، جو صنعتوں میں پیشرفت کی وجہ سے ہے۔ یہ مضمون پیشہ ور خریداروں کے لیے قیمتی بصیرت اور مدد کی پیشکش کرتے ہوئے پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت ان اہم عوامل کا گہرائی سے تجزیہ فراہم کرتا ہے۔ اس فروغ پزیر مارکیٹ کو مؤثر طریقے سے نیویگیٹ کرنے کا طریقہ دریافت کرنے کے لیے پڑھیں۔

فہرست:

- پلاسٹک انجیکشن مولڈرز کے لیے فروغ پزیر مارکیٹ

- پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت غور کرنے کے اہم عوامل

- جدید پلاسٹک انجیکشن مولڈرز میں جدید خصوصیات

- پلاسٹک انجیکشن مولڈنگ میں مستقبل کے رجحانات

- لپیٹنا

پلاسٹک انجکشن مولڈرز کے لیے فروغ پزیر مارکیٹ

عالمی مارکیٹ کا جائزہ بڑھانا

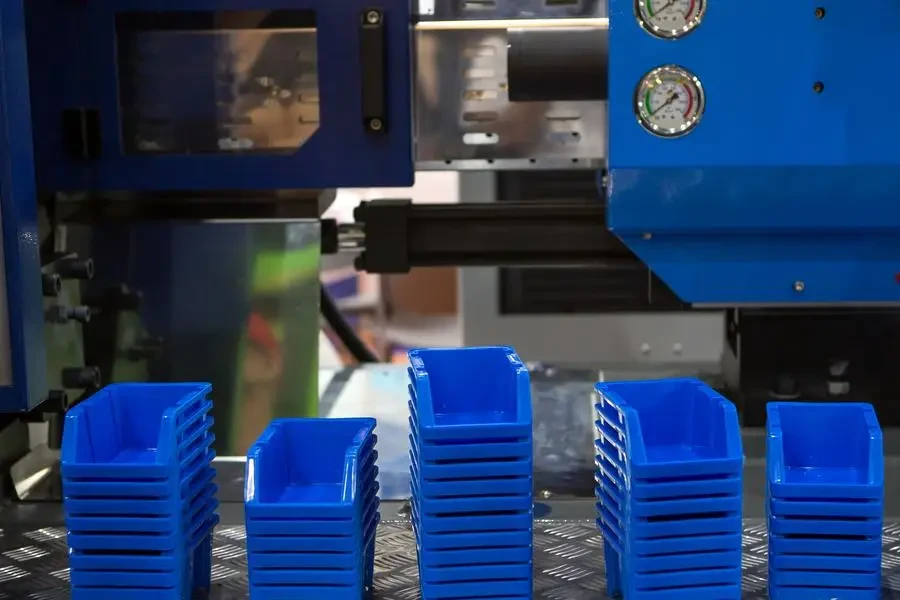

عالمی پلاسٹک انجیکشن مولڈنگ مشینوں کی مارکیٹ تیزی سے ترقی کر رہی ہے، جو مختلف صنعتوں میں بڑھتی ہوئی مانگ سے چل رہی ہے۔ 2023 تک، مارکیٹ کی مالیت USD 11.7 بلین تھی اور 17.8% کے CAGR کے ساتھ 2032 تک اس کے 4.77 بلین امریکی ڈالر تک پہنچنے کا امکان ہے۔ آٹوموٹو، پیکیجنگ، ہیلتھ کیئر، اور کنزیومر الیکٹرانکس کے شعبوں میں پلاسٹک کے اجزاء کی ضرورت ترقی کا ایک اہم محرک ہے۔ ایشیا پیسیفک تیزی سے صنعت کاری اور تیزی سے بڑھتی ہوئی آٹوموٹیو انڈسٹری کی وجہ سے مارکیٹ میں سرفہرست ہے۔

مارکیٹ کا سائز 10.05 میں USD 2023 بلین سے بڑھ کر 13.78 تک USD 2030 بلین ہو جائے گا، جس میں CAGR 5.36% ہوگا۔ اس ترقی کو مشینری میں ترقی اور ماحول دوست مواد کے بڑھتے ہوئے استعمال سے ہوا ہے۔ آٹوموٹو انڈسٹری ایک بنیادی صارف بنی ہوئی ہے، جو ہلکے وزن اور پائیدار پلاسٹک کے اجزاء کا مطالبہ کرتی ہے۔ پیکیجنگ سیکٹر کی کارکردگی اور استعداد کے لیے پلاسٹک پر انحصار بھی مارکیٹ میں توسیع کا باعث بنتا ہے۔

2023 میں، ہائیڈرولک مشینوں نے اپنی اعلیٰ انجیکشن پریشر کی صلاحیتوں اور لاگت کی تاثیر کی وجہ سے مارکیٹ پر غلبہ حاصل کیا۔ تاہم، ہائبرڈ مشینوں سے 2024 سے 2032 تک ان کی بہتر کارکردگی اور درستگی کی وجہ سے کرشن حاصل کرنے کی امید ہے۔ 201-500 ٹن فورس کے زمرے نے 2023 میں مارکیٹ کی قیادت کی اور پیشن گوئی کی مدت کے دوران سب سے زیادہ CAGR کا تجربہ کرنے کا امکان ہے، جو درمیانے درجے کے مولڈ پرزوں کی بڑھتی ہوئی مانگ کو پورا کرتا ہے۔

مارکیٹ کا گہرائی سے تجزیہ اور کلیدی حرکیات

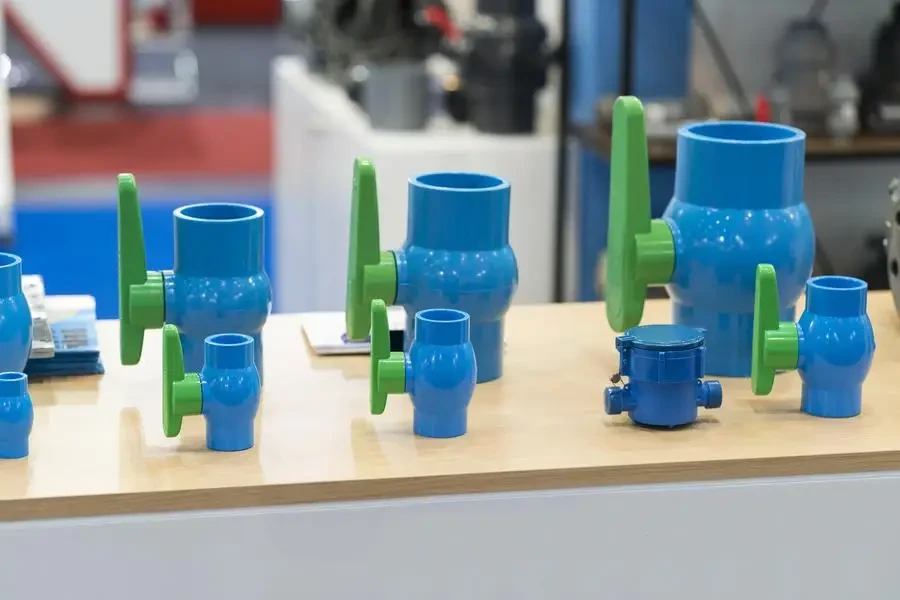

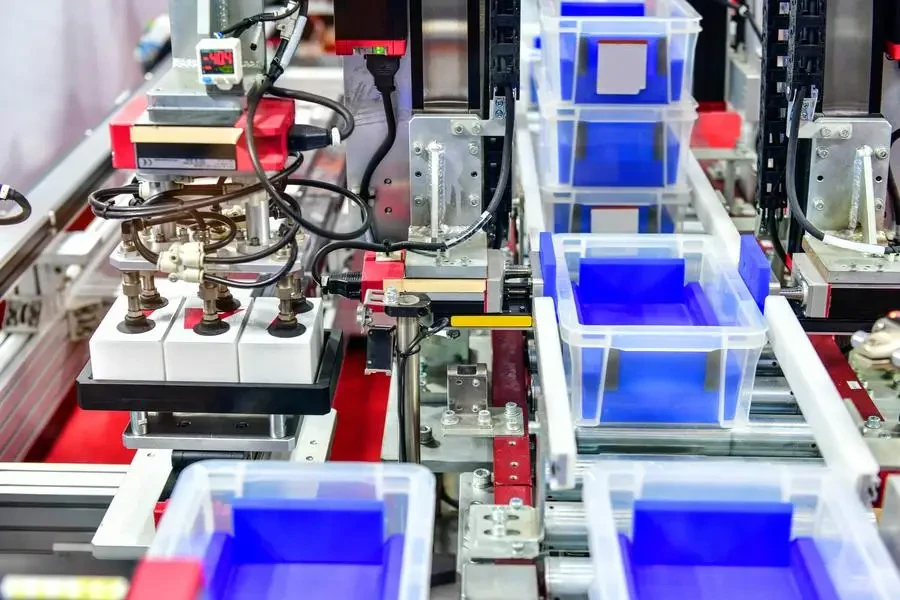

پلاسٹک انجیکشن مولڈنگ مشینیں آٹوموٹو پرزوں سے لے کر طبی آلات تک وسیع پیمانے پر مصنوعات کی تیاری کے لیے ضروری ہیں۔ مارکیٹ کی ترقی کو تکنیکی ترقیوں سے مدد ملتی ہے جو مشین کی کارکردگی اور درستگی کو بہتر بناتی ہے۔ سرو ہائیڈرولک سسٹمز جیسی ایجادات نے توانائی کی کھپت کو کم کیا ہے، جب کہ آٹومیشن اور روبوٹکس کے انضمام نے پیداواری عمل کو بہتر بنایا ہے، ڈاؤن ٹائم اور آپریشنل اخراجات کو کم کیا ہے۔

ایندھن کی کارکردگی کو بہتر بنانے اور اخراج کو کم کرنے کے لیے آٹوموٹیو سیکٹر کا ہلکے وزن والے اجزاء کی طرف تبدیلی مارکیٹ کا ایک اہم ڈرائیور ہے۔ پلاسٹک انجیکشن مولڈنگ الیکٹرک گاڑیوں کے لیے ڈیش بورڈز، بمپرز اور بیٹری کیسنگ جیسے پیچیدہ پرزے تیار کرنے کے لیے مثالی ہے۔ اسی طرح، صحت کی دیکھ بھال کی صنعت کا طبی آلات جیسے سرنج اور جراحی کے آلات کے لیے پلاسٹک پر انحصار انجیکشن مولڈنگ مشینوں کی مانگ کو بڑھاتا ہے، جس سے مسلسل معیار اور بڑے پیمانے پر پیداواری صلاحیتوں کو یقینی بنایا جاتا ہے۔

صارفین کا رویہ پائیدار مصنوعات کی طرف منتقل ہو رہا ہے، جو ماحول دوست اور توانائی کی بچت کرنے والی مشینوں کو اپنانے پر مجبور کر رہا ہے۔ یہ رجحان ری سائیکل اور بائیوڈیگریڈیبل پلاسٹک کے بڑھتے ہوئے استعمال میں واضح ہے۔ مزید برآں، مارکیٹ براہ راست سیلز چینلز کی طرف تبدیلی کا مشاہدہ کر رہی ہے، جو مینوفیکچررز کو صارفین کے ساتھ قریبی تعلقات قائم کرنے، سروس کے معیار کو بڑھانے اور کسٹمر کی ضروریات کو سمجھنے کے قابل بنا رہی ہے۔ اس تبدیلی سے 2024 سے 2032 تک سب سے زیادہ CAGR رجسٹر ہونے کی امید ہے، کیونکہ یہ درمیانی اخراجات کو ختم کرتا ہے اور ممکنہ طور پر منافع کے مارجن میں اضافہ کرتا ہے۔

تکنیکی ترقی اور مارکیٹ کی اختراعات

تکنیکی ترقی پلاسٹک انجیکشن مولڈنگ انڈسٹری کو نئی شکل دے رہی ہے، جس میں انڈسٹری 4.0 ٹیکنالوجیز ایک اہم کردار ادا کر رہی ہیں۔ سمارٹ سینسرز، IoT، اور AI پیشن گوئی کی دیکھ بھال، حقیقی وقت کی نگرانی، اور خود مختار آپریشن کو فعال کر کے مشین کی کارکردگی کو بڑھا رہے ہیں۔ یہ ٹیکنالوجیز پیداواری کارکردگی میں اضافہ کرتی ہیں، انسانی غلطی کو کم کرتی ہیں، اور اعلیٰ معیار کی پیداوار کو یقینی بناتی ہیں، جس سے انجیکشن مولڈنگ کو ایک مسابقتی اور پرکشش مینوفیکچرنگ طریقہ بنایا جاتا ہے۔

ہائبرڈ انجیکشن مولڈنگ مشینوں کی ترقی، ہائیڈرولک نظام کی طاقت کے ساتھ الیکٹرک مشینوں کی درستگی کو یکجا کرنا، ایک قابل ذکر اختراع ہے۔ یہ مشینیں بہتر کارکردگی، درستگی اور دہرانے کی صلاحیت پیش کرتی ہیں، جو انہیں آٹوموٹیو اور صارفی سامان جیسے شعبوں کے لیے موزوں بناتی ہیں۔ ہائبرڈ مشینیں 2024 سے 2032 تک سب سے زیادہ CAGR رجسٹر کرنے کا امکان رکھتی ہیں، جو کہ توانائی کے قابل اور ماحول دوست مینوفیکچرنگ سلوشنز کی ضرورت سے چلتی ہیں۔

پائیداری مارکیٹ کے رجحانات کو متاثر کرنے والا ایک اہم عنصر ہے۔ مینوفیکچررز توانائی کی بہتر کارکردگی اور ماحول دوست مواد کے استعمال کے ذریعے اپنی مشینوں کے کاربن فوٹ پرنٹ کو کم کرنے پر توجہ مرکوز کر رہے ہیں۔ مینوفیکچرنگ میں سرکلر اکانومی ماڈل کی طرف دھکیلنے سے مشین کی پائیداری اور دیکھ بھال میں آسانی پر زور دیا گیا ہے، جس سے طویل عمر اور کم ماحولیاتی اثرات کو یقینی بنایا گیا ہے۔

پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت غور کرنے کے اہم عوامل

کارکردگی اور کارکردگی

پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت کارکردگی اور کارکردگی اہم ہے۔ ایک اعلی کارکردگی والی مشین پیداوار کی رفتار اور مصنوعات کے معیار کو نمایاں طور پر متاثر کر سکتی ہے۔ جدید پلاسٹک انجیکشن مولڈرز میں اکثر کمپیوٹر کے جدید کنٹرولز ہوتے ہیں، جو درست اور مستقل آؤٹ پٹ کو یقینی بناتے ہیں۔ یہ کنٹرول انجیکشن کے دباؤ، درجہ حرارت اور رفتار کا انتظام کرتے ہیں، جس کی وجہ سے کارکردگی بہتر ہوتی ہے اور سائیکل کا وقت کم ہوتا ہے۔

توانائی کی کھپت کارکردگی کے لئے ایک اہم غور ہے۔ پرانے ماڈلز زیادہ بجلی استعمال کر سکتے ہیں، آپریشنل اخراجات میں اضافہ کر سکتے ہیں۔ ہم عصر ماڈلز کو توانائی کے موثر اجزاء جیسے متغیر فریکوئنسی ڈرائیوز (VFDs) اور سروو موٹرز کے ساتھ ڈیزائن کیا گیا ہے، جو مشین کے توانائی کے استعمال کو مخصوص پیداواری تقاضوں کے مطابق ڈھالتے ہیں، اس طرح مجموعی کھپت کو کم کرتے ہیں اور لاگت کی بچت میں حصہ ڈالتے ہیں۔

پیش گوئی کی دیکھ بھال کی صلاحیتیں بھی کارکردگی کو بڑھاتی ہیں۔ سینسرز اور IoT ٹکنالوجی والی مشینیں ممکنہ ناکامیوں اور دیکھ بھال کی ضروریات کا اندازہ لگا سکتی ہیں، ڈاؤن ٹائم کو کم سے کم اور سامان کی عمر کو طول دے سکتی ہیں۔ یہ فعال دیکھ بھال کا طریقہ مسلسل پیداوار کو یقینی بناتا ہے اور مہنگی رکاوٹوں سے بچتا ہے۔

تکنیکی خصوصیات

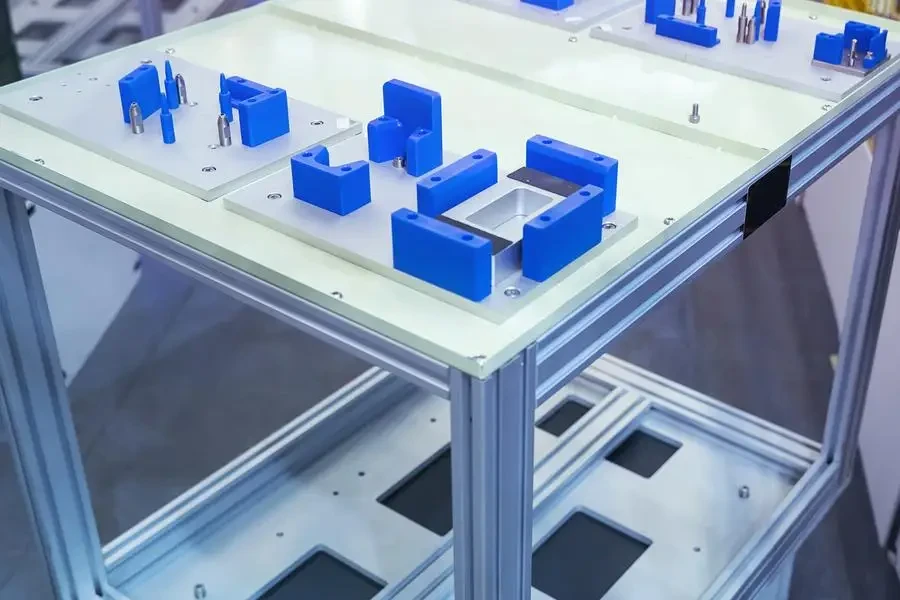

پلاسٹک انجیکشن مولڈرز کا جائزہ لیتے وقت تکنیکی وضاحتیں اہم ہوتی ہیں۔ کلیدی خصوصیات میں کلیمپنگ فورس، انجیکشن کی گنجائش اور مولڈ کا سائز شامل ہے۔ کلیمپنگ فورس، جس کی پیمائش ٹن میں کی جاتی ہے، انجیکشن کے عمل کے دوران مولڈ کو بند رکھنے کی مشین کی صلاحیت کا تعین کرتی ہے۔ مثال کے طور پر، 100 ٹن کی مشین چھوٹے سے درمیانے درجے کے حصوں کے لیے موزوں ہے، جب کہ بڑے حصوں کے لیے 500 ٹن یا اس سے زیادہ کی کلیمپنگ فورس والی مشین کی ضرورت پڑ سکتی ہے۔

انجکشن کی صلاحیت، عام طور پر کیوبک سینٹی میٹر (cc) میں ماپا جاتا ہے، پلاسٹک کے زیادہ سے زیادہ حجم کی وضاحت کرتا ہے جسے سانچے میں انجکشن کیا جا سکتا ہے۔ معیار کو یقینی بنانے کے لیے اس تصریح کو حصے کے حجم کی ضروریات کے مطابق ہونا چاہیے۔ مزید برآں، مولڈ کا سائز اور پلیٹن کے طول و عرض کو پیداوار میں استعمال ہونے والے مخصوص مولڈ کو ایڈجسٹ کرنا چاہیے۔

دیگر اہم تکنیکی عوامل میں مشین کے اسکرو کا قطر، پلاسٹکائزنگ کی صلاحیت کو متاثر کرنا، اور انجیکشن پریشر شامل ہیں، جو مولڈ میں مواد کے بہاؤ کو متاثر کرتے ہیں۔ ایڈجسٹ سکرو ڈائی میٹرز اور ہائی انجیکشن پریشر والی مشینیں زیادہ لچک پیش کرتی ہیں اور وسیع پیمانے پر مواد اور جزوی پیچیدگیوں کو سنبھال سکتی ہیں۔

مادی مطابقت

پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت مواد کی مطابقت بہت ضروری ہے۔ مختلف پلاسٹک کی منفرد خصوصیات اور پروسیسنگ کی ضروریات ہیں۔ عام مواد میں تھرموپلاسٹک جیسے پولی پروپیلین (PP)، پولی تھیلین (PE)، اور ایکریلونیٹرائل بوٹاڈین اسٹائرین (ABS) شامل ہیں۔

مثال کے طور پر، پولی پروپیلین کو نسبتاً کم پگھلنے والے نقطہ کی وجہ سے درست درجہ حرارت پر قابو پانے کی ضرورت ہوتی ہے، جب کہ ABS بہترین نتائج کے لیے زیادہ درجہ حرارت اور دباؤ کا مطالبہ کرتا ہے۔ اعلی درجے کے درجہ حرارت پر قابو پانے کے نظام اور ہائی پریشر کی صلاحیتوں والی مشینیں اس طرح کے متنوع مواد کو سنبھالنے کے لیے زیادہ موزوں ہیں۔

کچھ ایپلی کیشنز میں جامع مواد یا مضبوط پلاسٹک شامل ہوسکتا ہے، جس میں پہننے کے خلاف مزاحمت اور سنکنرن سے تحفظ کے ساتھ خصوصی انجیکشن مولڈرز کی ضرورت ہوتی ہے۔ سخت سٹیل کے اجزاء اور سنکنرن مزاحم کوٹنگز والی مشینیں ان مطلوبہ ایپلی کیشنز کے لیے مثالی ہیں، جو لمبی عمر اور مستقل کارکردگی کو یقینی بناتی ہیں۔

لاگت اور بجٹ کے تحفظات

پلاسٹک انجیکشن مولڈر کی قیمت کسی بھی کاروبار کے لیے ایک اہم عنصر ہے۔ قیمتیں مشین کے سائز، صلاحیتوں اور تکنیکی ترقی کے لحاظ سے مختلف ہوتی ہیں۔ انٹری لیول مشینوں کی قیمت لگ بھگ $50,000 ہو سکتی ہے، جب کہ ہائی کلیمپنگ فورسز اور جدید ترین کنٹرول سسٹم والے جدید ماڈلز $500,000 سے زیادہ ہو سکتے ہیں۔

تاہم، ابتدائی خریداری کی قیمت صرف غور کرنے کی قیمت نہیں ہے۔ آپریٹنگ اخراجات، بشمول توانائی کی کھپت، دیکھ بھال، اور مزدوری، مجموعی بجٹ کو بھی متاثر کرتی ہے۔ توانائی سے چلنے والی مشینیں، اگرچہ ممکنہ طور پر پہلے سے زیادہ مہنگی ہیں، بجلی کے کم استعمال کی وجہ سے وقت کے ساتھ ساتھ خاطر خواہ بچت کا باعث بن سکتی ہیں۔

کاروباری اداروں کو مستقبل کے اپ گریڈ کے امکانات پر بھی غور کرنا چاہیے۔ ماڈیولر اجزاء اور سافٹ ویئر اپ ڈیٹس پیش کرنے والی مشینیں آلات کی عمر کو بڑھا سکتی ہیں اور مکمل متبادل کی ضرورت کے بغیر تیار ہوتی ہوئی پیداواری ضروریات کو اپنا سکتی ہیں۔ یہ لچک مسابقت کو برقرار رکھنے کے لیے ایک سرمایہ کاری مؤثر حل ہو سکتی ہے۔

حفاظتی معیارات اور سرٹیفیکیشن

پلاسٹک انجیکشن مولڈر کا انتخاب کرتے وقت حفاظتی معیارات اور سرٹیفیکیشنز غیر گفت و شنید ہیں۔ بین الاقوامی معیارات جیسے ISO 20430 کی تعمیل یقینی بناتی ہے کہ سامان سخت حفاظتی معیارات پر پورا اترتا ہے۔ آپریٹرز کو خطرات سے بچانے کے لیے ان معیارات پر عمل کرنے والی مشینوں میں ایمرجنسی اسٹاپ بٹن، حفاظتی محافظ اور انٹر لاک سسٹم شامل ہیں۔

CE (Conformité Européenne) اور UL (انڈر رائٹرز لیبارٹریز) جیسے تسلیم شدہ اداروں سے سرٹیفیکیشن اس بات کی نشاندہی کرتے ہیں کہ مشین کی حفاظت اور کارکردگی کے لیے جانچ اور تصدیق کی گئی ہے۔ یہ سرٹیفیکیشن اس بات کی یقین دہانی فراہم کرتے ہیں کہ آلات قابل اعتماد اور مختلف صنعتی ترتیبات میں استعمال کے لیے محفوظ ہیں۔

حفاظتی معیارات کی مسلسل تعمیل کو یقینی بنانے کے لیے باقاعدگی سے حفاظتی آڈٹ اور دیکھ بھال کی جانچ ضروری ہے۔ حفاظتی نگرانی کے نظام والی مشینیں آپریٹرز کو ممکنہ مسائل سے آگاہ کر سکتی ہیں، بروقت مداخلت اور حادثات کو روکنے کی اجازت دیتی ہیں۔ حفاظت کو ترجیح دینے والے آلات میں سرمایہ کاری کارکنوں کی حفاظت کرتی ہے اور مہنگے ڈاؤن ٹائم اور قانونی ذمہ داریوں کے خطرے کو کم کرتی ہے۔

جدید پلاسٹک انجیکشن مولڈرز میں جدید خصوصیات

جدید پلاسٹک انجیکشن مولڈر جدید خصوصیات کے ساتھ آتے ہیں جو مینوفیکچرنگ انڈسٹری کی ابھرتی ہوئی ضروریات کو پورا کرتے ہوئے فعالیت، کارکردگی اور استعداد کو بڑھاتے ہیں۔

کمپیوٹرائزڈ کنٹرول سسٹم

ایک اہم پیشرفت کمپیوٹرائزڈ کنٹرول سسٹم کا انضمام ہے۔ یہ نظام درجہ حرارت، دباؤ اور رفتار سمیت انجیکشن کے عمل پر قطعی کنٹرول کو قابل بناتے ہیں۔ سینسرز سے جدید الگورتھم اور ریئل ٹائم ڈیٹا کا استعمال کرتے ہوئے، کمپیوٹرائزڈ کنٹرول سسٹم مصنوعات کے معیار کو یقینی بناتے ہیں اور نقائص کو کم کرتے ہیں۔

یہ سسٹم یوزر فرینڈلی انٹرفیس پیش کرتے ہیں، آپریٹرز کو آسانی سے پیرامیٹرز کی نگرانی اور ایڈجسٹ کرنے کی اجازت دیتے ہیں۔ پروگرام ایبل لاجک کنٹرولرز (PLCs) اور ہیومن مشین انٹرفیس (HMIs) جیسی خصوصیات بدیہی کنٹرول اور تفصیلی تشخیص فراہم کرتی ہیں، موثر آپریشن اور ٹربل شوٹنگ کی سہولت فراہم کرتی ہیں۔

ملٹی میٹریل اور ملٹی کمپوننٹ مولڈنگ

جدید مینوفیکچرنگ میں ملٹی میٹریل اور ملٹی کمپوننٹ مولڈنگ کی صلاحیتیں تیزی سے اہم ہو رہی ہیں۔ یہ خصوصیات ایک ہی مولڈنگ سائیکل میں متعدد مواد یا رنگوں کے ساتھ پیچیدہ حصوں کی تیاری کی اجازت دیتی ہیں۔ ایک سے زیادہ انجیکشن یونٹوں اور خصوصی سانچوں والی مشینیں مختلف مواد کو یکجا کر سکتی ہیں، جیسے سخت اور نرم پلاسٹک، بہتر فعالیت اور جمالیات کے ساتھ پرزے بنا سکتی ہیں۔

مثال کے طور پر، آٹوموٹو اجزاء کو مطلوبہ کارکردگی کی خصوصیات کے لیے اکثر سخت اور لچکدار مواد کے امتزاج کی ضرورت ہوتی ہے۔ ملٹی میٹریل مولڈنگ مشینیں اعلیٰ معیار کے نتائج کو یقینی بناتے ہوئے ان اجزاء کو موثر طریقے سے تیار کر سکتی ہیں، اسمبلی کے وقت اور اخراجات کو کم کرتی ہیں۔

انٹیگریٹڈ کوالٹی کنٹرول سسٹم

انجیکشن مولڈنگ کے عمل میں کوالٹی کنٹرول بہت اہم ہے، اور جدید مشینیں درست اور مستقل مزاجی کو یقینی بنانے کے لیے مربوط کوالٹی کنٹرول سسٹمز سے لیس ہیں۔ یہ سسٹم مولڈنگ کے عمل کے پہلوؤں جیسے درجہ حرارت، دباؤ اور جزوی طول و عرض کی نگرانی کے لیے سینسر اور کیمرے استعمال کرتے ہیں۔ سیٹ پیرامیٹرز سے کسی بھی انحراف کا حقیقی وقت میں پتہ لگایا جاتا ہے، فوری اصلاحی اقدامات کی اجازت دیتا ہے۔

کچھ جدید مشینیں نقائص کا پتہ لگانے اور اہم جہتوں کی پیمائش کرنے کے لیے مشین ویژن ٹیکنالوجی کا استعمال کرتے ہوئے خودکار معائنہ کے نظام کی خصوصیت رکھتی ہیں۔ یہ انضمام دستی معائنہ کی ضرورت کو کم کرتا ہے اور اس بات کو یقینی بناتا ہے کہ صرف اعلیٰ معیار کے پرزے تیار کیے جائیں۔

توانائی سے بھرپور ٹیکنالوجیز

جدید پلاسٹک انجیکشن مولڈرز میں توانائی کی کارکردگی کلیدی حیثیت رکھتی ہے، جو آپریشنل لاگت اور ماحولیاتی اثرات کو کم کرنے کی ضرورت سے چلتی ہے۔ بہت سی مشینیں اب توانائی کی بچت والی ٹیکنالوجیز جیسے سروو موٹرز، متغیر فریکوئنسی ڈرائیوز، اور جدید موصلیت کا مواد شامل کرتی ہیں۔ یہ ٹیکنالوجیز ہر مولڈنگ سائیکل کی مخصوص ضروریات کی بنیاد پر بجلی کے استعمال کو ایڈجسٹ کرکے توانائی کی کھپت کو بہتر بناتی ہیں۔

مثال کے طور پر، سروو موٹرز مشین کی نقل و حرکت پر درست کنٹرول فراہم کرتی ہیں، توانائی کے ضیاع کو کم کرتی ہیں اور مجموعی کارکردگی کو بہتر بناتی ہیں۔ متغیر فریکوئنسی ڈرائیوز بوجھ سے ملنے کے لیے موٹر کی رفتار کو ایڈجسٹ کرتی ہیں، توانائی کی کھپت کو مزید کم کرتی ہے۔ اعلی درجے کی موصلیت کا مواد مشین کے اندر درجہ حرارت کو برقرار رکھنے میں مدد کرتا ہے، گرمی کے نقصان اور توانائی کے استعمال کو کم کرتا ہے۔

پیش گوئی کی بحالی اور IoT انٹیگریشن

پیشن گوئی کی دیکھ بھال اور IoT انضمام پلاسٹک انجیکشن مولڈرز کی دیکھ بھال اور آپریشن کو تبدیل کر رہے ہیں۔ IoT سینسر والی مشینیں مختلف پیرامیٹرز جیسے درجہ حرارت، دباؤ اور کمپن پر ڈیٹا اکٹھا اور تجزیہ کر سکتی ہیں۔ یہ ڈیٹا ممکنہ ناکامیوں اور دیکھ بھال کی ضروریات کی پیش گوئی کرتا ہے، جس سے مسائل بڑھنے سے پہلے فعال مداخلت کی اجازت دی جاتی ہے۔

پیشن گوئی کی دیکھ بھال ڈاؤن ٹائم کو کم کرتی ہے اور سامان کی عمر میں توسیع کرتی ہے۔ مسائل کی جلد شناخت اور حل کرنے سے، کاروبار مسلسل پیداوار اور بہترین کارکردگی کو یقینی بناتے ہوئے مہنگی مرمت اور تبدیلی سے بچ سکتے ہیں۔ IoT انضمام ریموٹ مانیٹرنگ اور کنٹرول کو بھی قابل بناتا ہے، آپریٹرز کو ریئل ٹائم بصیرت اور کہیں سے بھی مشینوں کا انتظام کرنے کی صلاحیت فراہم کرتا ہے۔

پلاسٹک انجیکشن مولڈنگ میں مستقبل کے رجحانات

جیسے جیسے ٹیکنالوجی تیار ہوتی ہے، پلاسٹک انجیکشن مولڈنگ انڈسٹری مینوفیکچرنگ میں کارکردگی، پائیداری، اور درستگی کو بڑھانے پر توجہ مرکوز کرنے والے کئی دلچسپ رجحانات کا تجربہ کرنے کے لیے تیار ہے۔

انڈسٹری 4.0 اور اسمارٹ مینوفیکچرنگ

انڈسٹری 4.0 اور سمارٹ مینوفیکچرنگ پلاسٹک انجیکشن مولڈنگ انڈسٹری میں انقلاب برپا کر رہے ہیں۔ مصنوعی ذہانت (AI)، مشین لرننگ، اور بڑے ڈیٹا اینالیٹکس جیسی جدید ٹیکنالوجیز کو مربوط کرنا مینوفیکچررز کو عمل کو بہتر بنانے اور پیداواری صلاحیت کو بہتر بنانے کے قابل بناتا ہے۔ سمارٹ مینوفیکچرنگ سسٹم ریئل ٹائم میں ڈیٹا کی وسیع مقدار کا تجزیہ کرتے ہیں، پیٹرن کی شناخت کرتے ہیں اور کارکردگی اور مصنوعات کے معیار کو بڑھانے کے لیے ایڈجسٹمنٹ کرتے ہیں۔

مثال کے طور پر، AI الگورتھم تاریخی ڈیٹا کی بنیاد پر انجیکشن پیرامیٹرز کو بہتر بنا سکتے ہیں، مستقل پیداوار کو یقینی بناتے ہوئے اور نقائص کو کم کر سکتے ہیں۔ مشین لرننگ ماڈل دیکھ بھال کی ضروریات کا اندازہ لگا سکتے ہیں اور پیداوار پر اثر انداز ہونے سے پہلے ممکنہ مسائل کی نشاندہی کر سکتے ہیں۔ یہ پیشرفت زیادہ چست اور ذمہ دار مینوفیکچرنگ کے عمل کا باعث بنتی ہے، جس سے کاروباروں کو مارکیٹ کے بدلتے ہوئے مطالبات کو مؤثر طریقے سے پورا کرنے کا موقع ملتا ہے۔

پائیدار اور ماحول دوست مواد

مینوفیکچرنگ انڈسٹری میں پائیداری ایک بڑھتی ہوئی تشویش ہے، اور پلاسٹک انجیکشن مولڈنگ کا شعبہ بھی اس سے مستثنیٰ نہیں ہے۔ پلاسٹک کی مصنوعات کے ماحولیاتی اثرات کو کم کرنے کے لیے پائیدار اور ماحول دوست مواد کے استعمال پر توجہ مرکوز کی جا رہی ہے۔ بائیوڈیگریڈیبل پلاسٹک، ری سائیکل مواد، اور بائیو بیسڈ پولیمر روایتی پیٹرولیم پر مبنی پلاسٹک کے متبادل کے طور پر مقبولیت حاصل کر رہے ہیں۔

انجکشن مولڈنگ مشینوں کو ان نئے مواد کو مؤثر طریقے سے ہینڈل کرنے کے لیے ڈیزائن کیا جا رہا ہے، اس بات کو یقینی بناتے ہوئے کہ معیار پر سمجھوتہ کیے بغیر ان پر کارروائی کی جا سکے۔ مادی سائنس میں پیشرفت اعلی کارکردگی والے ماحول دوست پلاسٹک کی طرف لے جا رہی ہے جو روایتی مواد سے موازنہ خصوصیات پیش کرتی ہے، جس سے وہ وسیع پیمانے پر ایپلی کیشنز کے لیے موزوں ہیں۔

اضافی مینوفیکچرنگ اور ہائبرڈ عمل

اضافی مینوفیکچرنگ، جسے 3D پرنٹنگ کے نام سے بھی جانا جاتا ہے، روایتی انجیکشن مولڈنگ کے عمل کو مکمل کرتا ہے، جس سے ہائبرڈ مینوفیکچرنگ تکنیک پیدا ہوتی ہے۔ یہ ہائبرڈ عمل دونوں ٹکنالوجیوں کی طاقت کو یکجا کرتے ہیں، جس سے پیچیدہ اور حسب ضرورت حصوں کی پیداوار کو اعلیٰ درستگی اور کارکردگی کے ساتھ ممکن بنایا جاتا ہے۔

مثال کے طور پر، اضافی مینوفیکچرنگ پیچیدہ مولڈ انسرٹس یا پروٹو ٹائپس بنا سکتی ہے، جو پھر انجیکشن مولڈنگ کے عمل میں حتمی پرزے تیار کرنے کے لیے استعمال ہوتے ہیں۔ یہ نقطہ نظر تیزی سے پروٹو ٹائپنگ کی اجازت دیتا ہے اور مولڈ فیبریکیشن سے وابستہ وقت اور لاگت کو کم کرتا ہے۔ ہائبرڈ مینوفیکچرنگ خاص طور پر کم والیوم پروڈکشن رنز اور انتہائی حسب ضرورت مصنوعات کے لیے فائدہ مند ہے، جو مینوفیکچررز کو زیادہ لچک اور جدت کے مواقع فراہم کرتی ہے۔

ختم کرو

خلاصہ طور پر، صحیح پلاسٹک انجیکشن مولڈر کو منتخب کرنے میں کارکردگی، تکنیکی وضاحتیں، مواد کی مطابقت، لاگت اور حفاظتی معیارات جیسے عوامل پر احتیاط سے غور کرنا شامل ہے۔ کمپیوٹرائزڈ کنٹرول سسٹمز، ملٹی میٹریل مولڈنگ، مربوط کوالٹی کنٹرول، توانائی کی بچت والی ٹیکنالوجیز، اور پیشین گوئی کی دیکھ بھال جیسی جدید خصوصیات صنعت کو تبدیل کر رہی ہیں، کارکردگی کو بڑھا رہی ہیں، اور اعلیٰ معیار کی پیداوار کو یقینی بنا رہی ہیں۔ جیسے جیسے صنعت سمارٹ مینوفیکچرنگ، پائیداری، اور ہائبرڈ عمل کی طرف بڑھ رہی ہے، کاروباری اداروں کو مسابقتی رہنے اور مارکیٹ کے بدلتے ہوئے تقاضوں کو پورا کرنے کے لیے ان رجحانات سے باخبر رہنا چاہیے۔

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu