Trong những năm gần đây, hoạt động sản xuất đã tăng lên để đáp ứng nhu cầu toàn cầu về nhựa và kim loại. Do đó, việc sử dụng các quy trình ép phun và đùn cũng tăng lên đáng kể. Các quy trình này được sử dụng để sản xuất hàng loạt nhựa với tốc độ cạnh tranh.

Tuy nhiên, hai phương pháp này có sự khác biệt đáng kể. Ví dụ, ép phun phù hợp hơn với hình dạng ba chiều, trong khi đùn ép phù hợp hơn với hình dạng hai chiều. Blog này sẽ so sánh thêm các quy trình này, khám phá cách sử dụng chúng trong sản xuất nhựa, ưu và nhược điểm của chúng, cũng như những điểm khác biệt chính.

Mục lục

Quá trình ép phun

Quy trình đùn

Sự khác biệt giữa ép phun và đùn

Kết luận

Quá trình ép phun

Các nhà sản xuất trên toàn thế giới đang áp dụng các quy trình và cải tiến tạo điều kiện cho sản xuất hàng loạt chi phí thấp. Do đó, ép phun đã trở thành quy trình được hầu hết các nhà sản xuất lựa chọn vì nó sử dụng công nghệ chi phí thấp để cho phép sản xuất khối lượng lớn và ứng dụng rộng rãi. Điều này được chứng minh bằng quy mô thị trường ép phun toàn cầu đang phát triển nhanh chóng, được định giá là 261.8 tỷ đô la Mỹ vào năm 2021 và dự kiến sẽ tăng trưởng ở mức CAGR là 4.8% trong giai đoạn 2022-2030.

Quá trình ép phun chuyển đổi nhựa thành các sản phẩm nhựa phức tạp bằng cách sử dụng nhiệt, áp suất, máy phun và khuôn. Trong trường hợp này, nhựa rắn được nấu chảy ở nhiệt độ nóng chảy cụ thể và được phun vào cấu trúc khuôn với tốc độ nhất định. máy tiêm cung cấp áp suất cần thiết, trong khi đường thủy tạo điều kiện làm mát để thu được sản phẩm mong muốn.

Ưu điểm của ép phun

- Độ chính xác và độ chính xác cao

- Khả năng tương thích với hầu hết các loại nhựa

- Tiết kiệm chi phí cho sản xuất số lượng lớn

- Hiệu quả và năng suất cao

- Hiệu suất phù hợp

Nhược điểm

- Thời gian thực hiện ban đầu dài

- Không phù hợp với sản xuất số lượng ít

- Chi phí thiết lập cao

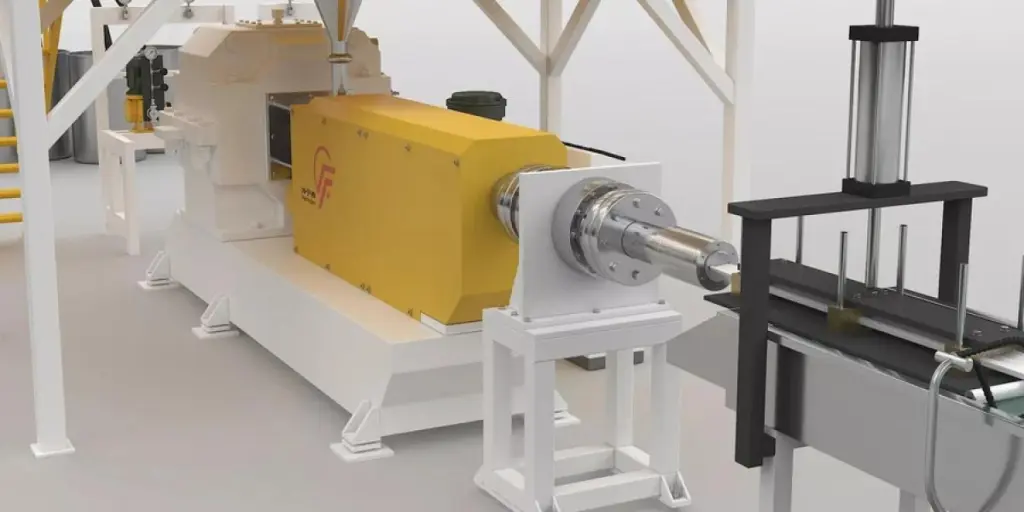

Quy trình đùn

Sự tăng trưởng trong lĩnh vực sản xuất toàn cầu đang thúc đẩy nhu cầu về máy đùn. Nhu cầu này được phản ánh trong thị trường máy đùn toàn cầu, được định giá ở mức 8.33 tỷ đô la Mỹ vào năm 2022 và dự kiến sẽ tăng trưởng ở mức CAGR là 4.3% trong giai đoạn 2023-2030.

Các sản phẩm đùn có nhu cầu rất lớn vì chúng được sử dụng trong nhiều ngành công nghiệp trên toàn thế giới, bao gồm ô tô, hàng tiêu dùng và bao bì. Mặc dù quy trình đùn có thể được sử dụng trong kim loại và gốm sứ, nhưng chủ yếu được sử dụng với vật liệu nhựa, chiếm 76.9% của thị phần doanh thu toàn cầu năm 2022.

Quá trình đùn bao gồm việc đưa vật liệu nhiệt dẻo vào một vật xâm nhập, tại đó chúng được nung nóng, nóng chảy và sau đó được ép qua khuôn để tạo ra một hình dạng cụ thể, liên tục. Máy đùn thường bao gồm một trục vít quay đẩy vật liệu nóng chảy về phía trước, cung cấp áp suất cần thiết để đùn. Khi vật liệu thoát ra khỏi khuôn, nó đông cứng và giữ nguyên hình dạng mong muốn. Quá trình này phù hợp để tạo ra các sản phẩm như phim thổi, tấm, ống, thanh và vật liệu định hình.

Ưu điểm

- Lý tưởng cho sản xuất số lượng lớn

- Rất linh hoạt

- Giá thấp

- Hoàn thiện bề mặt tuyệt vời

Nhược điểm

- Không có khả năng xử lý các độ lệch trong mặt cắt ngang hoặc kích thước

- Mối quan ngại tiềm ẩn về môi trường

Sự khác biệt giữa ép phun và đùn

Mặc dù có nhiều điểm tương đồng giữa quy trình ép phun và đùn, chúng vẫn khác nhau ở nhiều khía cạnh, bao gồm các nguyên tắc cơ bản của quy trình, mức độ chính xác và khả năng tương thích.

Quy trình xét duyệt

Ép phun và đùn sử dụng các quy trình khác nhau để tạo ra sản phẩm cuối cùng.

1) Quá trình ép phun

Quá trình ép phun bắt đầu bằng việc làm tan chảy vật liệu và phun vào cấu trúc khuôn có các khoang có hình dạng cần thiết, sau đó làm nguội và đông cứng. Quá trình diễn ra theo một chu trình cụ thể bao gồm bảy giai đoạn chính được mô tả dưới đây.

- Chuẩn bị trước khi đúc

Các nhà sản xuất muốn tạo ra những sản phẩm chất lượng và hướng tới sự suôn sẻ ép phun nhựa quá trình áp dụng các hoạt động chuẩn bị khác nhau. Bao gồm:

- Xử lý sơ bộ nguyên liệu thô

- Vệ sinh thùng

- Làm nóng trước phần chèn

- Chọn tác nhân giải phóng

- Thêm vật liệu

Bước đầu tiên trong quá trình ép phun là thêm vật liệu. Vật liệu phải được thêm vào theo định lượng bằng cách giữ thể tích không đổi để đảm bảo tính ổn định khi vận hành và tính đồng nhất của quá trình dẻo hóa, tạo ra sản phẩm chất lượng cao.

- Làm dẻo

Thùng trong máy ép phun được sử dụng để làm nóng, ép và trộn vật liệu đúc, do đó biến nó từ dạng rắn dạng hạt hoặc dạng bột rời thành dạng nóng chảy đồng nhất liên tục.

- Tiêm

Pít-tông hoặc trục vít tạo ra áp suất đáng kể thông qua xi-lanh phun và pít-tông, đẩy nhựa nóng chảy qua cả vòi phun phía trước của thùng và vòi phun của khuôn.

- Làm mát

Sau khi nhựa nóng chảy được phun vào khoang khuôn kín, các vật liệu làm mát như nước, không khí hoặc dầu sẽ được đưa vào để làm mát khuôn hơn nữa.

- đúc khuôn

Tại thời điểm này, nhựa đã nguội được đẩy ra khỏi khuôn bằng kỹ thuật đẩy, chẳng hạn như thông qua chốt đẩy hoặc tấm đẩy. Giai đoạn này đánh dấu sự kết thúc của quá trình ép phun bằng cách đảm bảo rằng phần hoàn thiện của khuôn được tách ra mà không gây ra bất kỳ hư hỏng hoặc biến dạng nào cho hình dạng của nó.

- Hậu xử lý sản phẩm

Giai đoạn hậu xử lý này bao gồm nhiều hoạt động khác nhau, chẳng hạn như loại bỏ ứng suất dư trong các bộ phận đúc được thể hiện qua sự thay đổi về độ dày, vết nứt hoặc hình dạng bị biến dạng. Nó cũng có thể bao gồm quá trình làm ẩm, bao gồm việc ổn định màu sắc, hiệu suất và kích thước của bộ phận đúc.

2) Quá trình đùn

Trong quá trình đùn, vật liệu polyme được ép qua khuôn bằng vít hoặc pít-tông dưới áp suất. Quá trình đùn được chia thành ba giai đoạn:

- Dẻo hóa vật liệu và nén áp suất

Giai đoạn này bao gồm việc đưa nguyên liệu thô, dưới dạng viên hoặc hạt, vào máy đùn qua phễu. Sau đó, một trục vít được sử dụng để đẩy vật liệu vào thùng, tiếp xúc với nhiệt và tác động cơ học để bắt đầu quá trình hóa dẻo. Quá trình này biến đổi vật liệu thành trạng thái nóng chảy hoặc hóa dẻo. Đồng thời, một trục vít quay tạo ra nhiệt, thúc đẩy quá trình trộn và tạo áp lực để đảm bảo quá trình hóa dẻo đồng đều của vật liệu.

- Shaping

Trong giai đoạn này, vật liệu đùn đi qua các thành phần định hình của khuôn, bao gồm các lỗ hoặc kênh được thiết kế đặc biệt. Chúng giúp vật liệu đùn có hình dạng, hình dạng và kích thước mong muốn.

- Làm mát

Khi vật liệu đùn ra khỏi khuôn, nó đi vào vùng làm mát, tiếp xúc với các cơ chế làm mát như không khí xung quanh, phun nước hoặc bồn làm mát. Điều này giúp giảm nhiệt độ của vật liệu và đông đặc lại, do đó chuyển đổi vật liệu từ trạng thái nóng chảy sang dạng rắn.

Khả năng tương thích với nhựa

Trong khi một số loại nhựa được sử dụng trong quá trình ép phun và đùn có thể chồng chéo lên nhau, một số vật liệu nhất định có thể phù hợp hơn với một quy trình này hoặc quy trình khác do sự khác biệt về tính chất và khả năng tương thích. Ví dụ, ép phun tương thích với tất cả các loại nhựa, bao gồm nhựa nhiệt dẻo và hầu hết các loại nhựa nhiệt rắn. Khả năng tương thích này dựa trên khả năng xử lý vật liệu có thành phần hóa học phức tạp của quy trình.

Ngược lại, hầu hết máy đùn chủ yếu tương thích với nhựa nhiệt dẻo có đặc tính chảy nóng chảy và độ ổn định tuyệt vời. Điều này là do quy trình chủ yếu dựa vào dòng chảy liên tục của vật liệu để đùn trơn tru.

Độ chính xác

Ép phun cung cấp độ chính xác cao hơn và dung sai chặt chẽ hơn so với đùn. Nó được biết đến với khả năng sản xuất các bộ phận có độ chính xác cao và phức tạp với độ chính xác kích thước tuyệt vời. Điều này là do quy trình này bao gồm việc phun vật liệu nóng chảy dưới áp suất cao vào khoang khuôn kín, do đó tạo điều kiện kiểm soát chính xác hình dạng, kích thước và bề mặt hoàn thiện của sản phẩm cuối cùng.

Đùn liên quan đến dòng chảy liên tục của vật liệu nóng chảy qua khuôn. Mặc dù khuôn đùn có thể được thiết kế chính xác, nhưng mức độ chính xác thấp hơn so với đúc phun. Tuy nhiên, đùn có thể đạt được mức độ chính xác chấp nhận được, đặc biệt là với các hình dạng và dự án đơn giản hơn đòi hỏi dung sai ít nghiêm ngặt hơn.

Tính lưu động của vật liệu

Tính lưu động của vật liệu là một thành phần quan trọng cho cả hai quá trình. Tuy nhiên, ép phun yêu cầu độ lưu động của vật liệu cao hơn để đảm bảo việc đổ khuôn đúng cách, đặc biệt là đối với các sản phẩm phức tạp và có thành mỏng. Vật liệu nóng chảy được sử dụng trong quy trình này phải có độ lưu động tuyệt vời để dễ dàng lan truyền vào các đường viền, góc và phần mỏng phức tạp của khoang khuôn.

Ngược lại, đùn ép có yêu cầu về dòng chảy vật liệu ít nghiêm ngặt hơn do tính chất liên tục và mở của nó. Đối với quy trình này, không cần phải lấp đầy các khoang khuôn phức tạp, nghĩa là vật liệu chỉ cần đủ độ lưu động để chảy trơn tru qua khuôn và duy trì hình dạng và kích thước nhất quán dọc theo chiều dài của sản phẩm đùn ép.

Độ nóng chảy

Cả hai quy trình đều yêu cầu các mức độ bền nóng chảy khác nhau. Ví dụ, đúc phun không yêu cầu độ bền nóng chảy cao vì nhựa được đúc trong khuôn, do đó chịu các hạn chế về mặt hình học. Ngoài ra, vật liệu được phun vào quá trình làm mát có kiểm soát, cho phép đông đặc nhanh.

Trong quá trình đùn, vật liệu thoát ra khỏi khuôn một cách tự do và có thể cần các quy trình tiếp theo như tạo hình nhiệt và đúc thổi rỗng. Các quy trình này có thể dẫn đến biến dạng như chảy xệ và giãn nở, có thể làm giảm chất lượng của sản phẩm hoàn thiện. Do đó, độ bền kim loại cần thiết trong quá trình đùn cao hơn trong quá trình đúc phun.

Kết luận

Sự tăng trưởng trong lĩnh vực sản xuất đã thúc đẩy đáng kể việc áp dụng phương pháp ép phun và đùn. Mặc dù cả hai quy trình đều được sử dụng trong sản xuất nhựa, nhưng chúng có sự khác biệt đáng kể về chức năng và thuộc tính. Ví dụ, ép phun phù hợp với các sản phẩm 3D, trong khi đùn phù hợp với các sản phẩm 2D. Ngoài ra, ép phun tương thích với nhiều loại nhựa so với đùn. Do đó, việc lựa chọn giữa hai phương pháp này phải dựa trên sự cân nhắc và lập kế hoạch cẩn thận về quy trình, vật liệu và hiệu quả.

Để tìm hàng ngàn sản phẩm và máy móc liên quan đến ép phun và đùn, hãy truy cập AliExpress.

বাংলা

বাংলা Nederlands

Nederlands English

English Français

Français Deutsch

Deutsch हिन्दी

हिन्दी Bahasa Indonesia

Bahasa Indonesia Italiano

Italiano 日本語

日本語 한국어

한국어 Bahasa Melayu

Bahasa Melayu മലയാളം

മലയാളം پښتو

پښتو فارسی

فارسی Polski

Polski Português

Português Русский

Русский Español

Español Kiswahili

Kiswahili ไทย

ไทย Türkçe

Türkçe اردو

اردو Tiếng Việt

Tiếng Việt isiXhosa

isiXhosa Zulu

Zulu